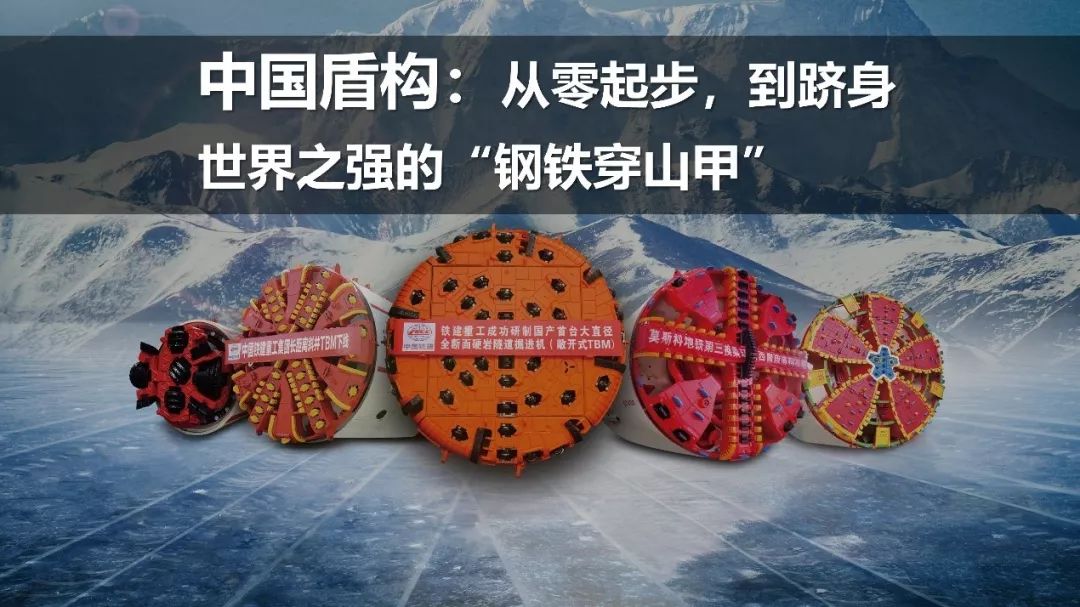

经过多年的探索和研发,中国盾构走在了世界前列,不仅满足了国内需求,同时也开始大规模开拓国际市场。从依赖进口到走出国门,中国盾构如何让“钢铁穿山甲”通达四方?中国铁建重工集团掘进机事业部土压盾构研究所副所长,工艺技术部部长孙雪丰为大家带来演讲《从零起步,跻身世界之强的“钢铁穿山甲”》。 孙雪丰演讲视频:

以下为孙雪丰演讲实录:

我是孙雪丰,是中国铁建重工集团掘进机事业部的一名工程师,我主要做的是盾构机的研发设计工作。

大家不一定见过盾构机,但是它们跟我们的生活息息相关:我们的公路、铁路和地铁隧道,很多都是用盾构机来开挖的。它们形状不一,大小、功能也各不相同;它们像钢铁穿山甲一样,所经之处就会形成一条长长的隧道。

给大家看一张照片,这是我们在常德用到的盾构机,是不是很漂亮?我们中学有一篇课文叫《桃花源记》,照片中这个盾构机叫最美“桃花”。这个照片可能颠覆了大家的一个印象——地下工程机械都是傻大黑粗的。实际上,我们也可以把它做得很漂亮。它不仅颜值高,而且也很厉害,一天能够掘进几十米。

在没有盾构机以前,我们开挖隧道和地洞都是靠人工 。上面是我们小时候熟悉的电影《地道战》的片段。在抗日战争时期,我们八路军联合当地老百姓,在华北地区藏兵千百万。他们当时开挖隧道,就是一锹土、一锄头地把土开挖下来,然后再用土兜把它给运出去。

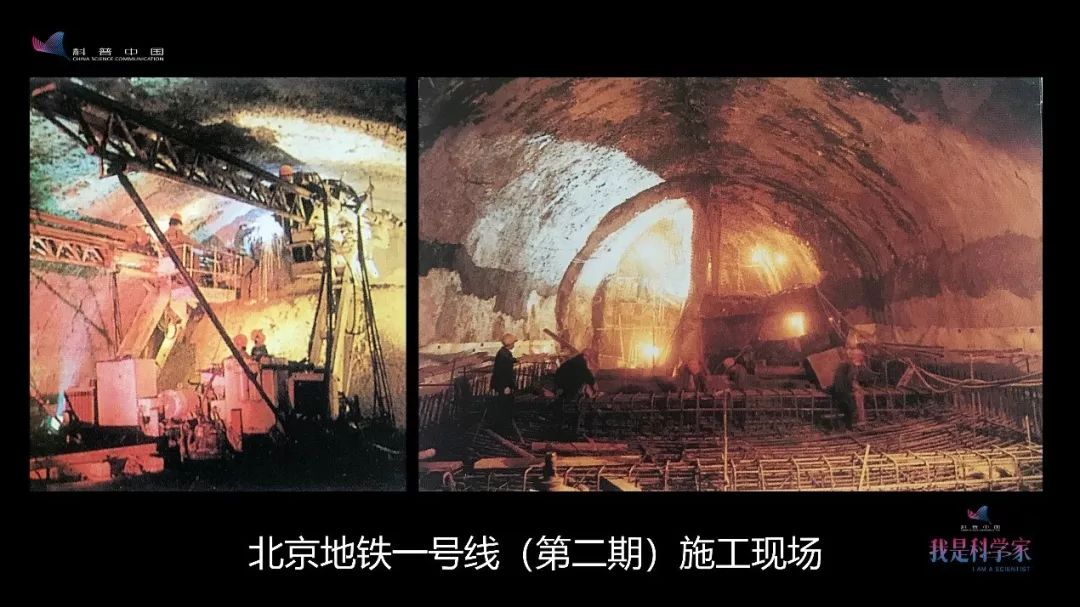

再到我们北京修建地铁一号线的时候,采用是矿山法施工 ——也就是大家所理解的爆破 。大家看一下这个工作面,它的环境是不是很差,是不是很危险?而且工作效率也很低,一天只能开挖几米。

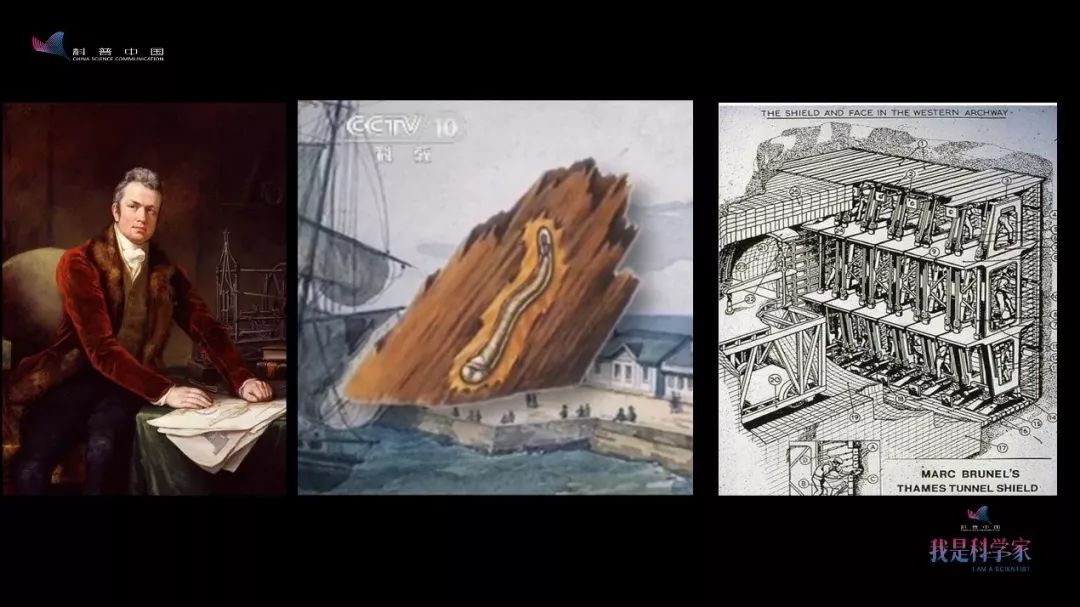

那么盾构机是怎么产生的?19世纪初,英国要从伦敦的泰晤士河底下修建一条隧道。但是这个隧道如果直接开挖的话,很容易塌方;人在底下施工的话,就会被淹没。当时修建隧道的重任落在法国工程师布鲁诺尔(Marc Isambard Brunel)的身上,他左思右想都没有结果;直到有一天,他在轮船上看到船蛆在轮船甲板上钻洞,从中得到灵感,设计了世界上第一代盾构机。

后人在第一代盾构机的基础上不停地进行升级,由人工开挖逐渐到机械开挖,到现在,盾构机都是一个全断面的刀盘。 现在的盾构机也从最初的铁匣子,变成了巨大的“钢铁穿山甲”。

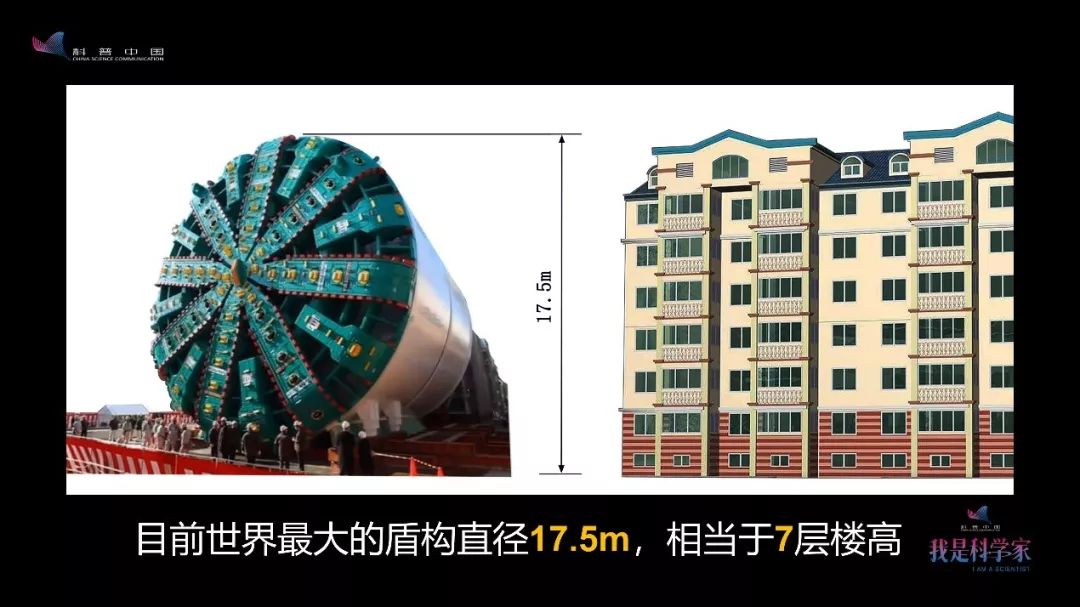

这是目前世界上最大的一台盾构机,直径有17.5米,相当于七层楼这么高。

我们再看一下“钢铁穿山甲”是怎么工作的。前面的圆盘叫刀盘,相当于穿山甲的嘴,就是靠它来把前面的土壤和岩石开挖下来。然后这个刀盘的后面,有螺旋输送机和皮带输送机,它们是穿山甲的肠胃,把渣土运输出去。螺旋输送机的四周有蓝色的推进油缸,它是穿山甲的腿,这些腿顶在管片上面,把我们整个机器推着前进。

我们再看一个短片,看它具体是怎么工作的。

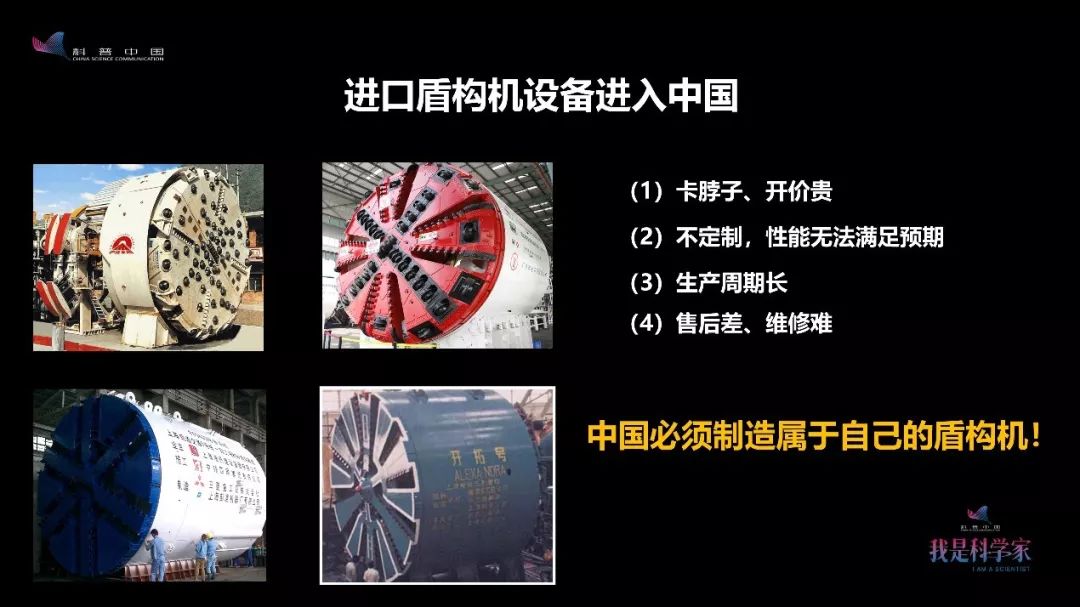

十几年前,中国不能够自主研发制造盾构机。从2000年开始,中国开始新一轮的地铁、铁路和公路的大规模建设,这时候我们需要大量的盾构设备。

当时就需要大量从国外进口。 中国如果没有自己的盾构机,那么工程建设的进度就得不到保障,技术也受制于人 。

首先,国外的设备,非常昂贵。左边的第一张图的盾构机用于秦岭隧道建设,是当时中国最贵的一台设备,花费了3.5亿人民币的外汇。

第二,国外的设备,研发设计人员多在海外,对中国的工程地质不是很了解,不能够根据我们的工程地质进行一些针对性的设计。比如右上第二张图,是用于广州地铁建设的一台盾构机。广州有一种特殊的土层叫“红层”,特别黏。所以盾构机的刀盘非常容易堵住,就没法前进。

第三,国外的设备,生产周期特别长。他们要签订合同以后,才开始准备原材料——所以说一台地铁盾构机,它的生产周期从签订合同到交付,总共需要12个月。而我们现在需要多久呢?只需要5到6个月。

第四,进口的设备,售后很差。我们设备在掘进过程中遇到问题,得聘请国外的工程师过来解决。但是售后周期很长,费用也很高——工程师从国外出发,就要开始计算费用,每天要1200欧元。如果需要国外的工程师长期驻守在工地,就要给他提供高档的酒店餐饮。用在秦岭隧道的这台设备,我们当时想请国外工程师到我们项目上,那行,你先得帮他建一个标准游泳池,这是他们生活的必需品。

所以说, 中国如果要大规模地开展地铁建设,要实现中国速度,我们必须要研发制造自己的盾构机 。

我非常幸运,毕业以后就来到了我所工作的中国铁建重工集团。那时候,国产盾构机的研发才刚刚起步。

这个是我们研制的第一台复合式土压平衡盾构机,用在长沙地铁2号线建设。当时我进我们单位的时候,厂房还没有建好,我们就一边搞建设,一边搞研发,待在一个铁皮房子里面,冬天很冷,夏天很热。

很幸运,我们没有购买国外的图纸,凭借自己摸索画图,画了十多万张图纸,制造出了我们第一台盾构机。

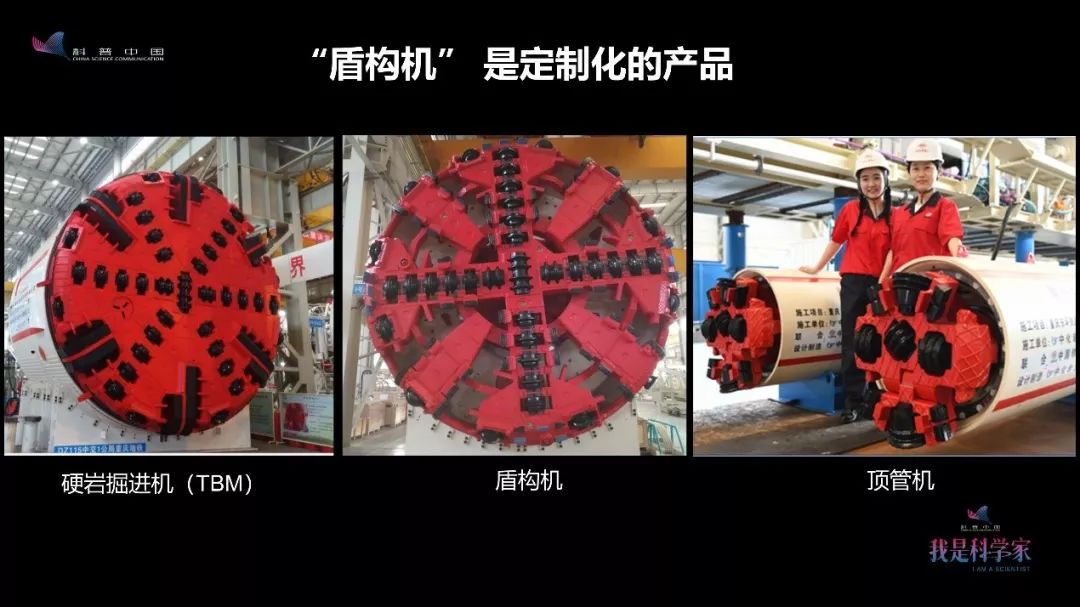

但是制造出第一台盾构机,才是刚刚起步。大家都知道,我们中国地大物博,工程地质复杂多样。单一类型的盾构机不能适应所有工程地质掘进。

城市大部分都是软土软岩地层,适合用盾构机(图中)掘进。但是在一些特殊的地方,比如说重庆,地底下是坚硬的岩层;如果用盾构机掘进,刀具就很容易磕坏。所以我们给它设计了一台硬岩适用的掘进机,业内叫做TBM(图左)。再比如右边,这个设备我们叫“顶管机”——它的设备比较短,可以看作是一台迷你版的盾构机,它适合在短距离隧道(比如城市里的过街通道)的地层掘进。

针对三种不同的地质,我设计了三台不同的盾构机。但是如果两种地层碰到一起了怎么办?

比如在广州到佛山的一段城际铁路建设中,有一条六公里的隧道——前面的400多米是软土,中间的4公里是硬岩,再出来又变到软土。怎么办? 我们聪明的工程师把盾构机和TBM的功能结合在一起,就像给穿山甲设计了两套牙齿、两套肠胃。它根据地形的变化,可以自由地切换 。

经过这些年的探索与实践,我们完成了从适应单一地层到适应复合地层的突破。

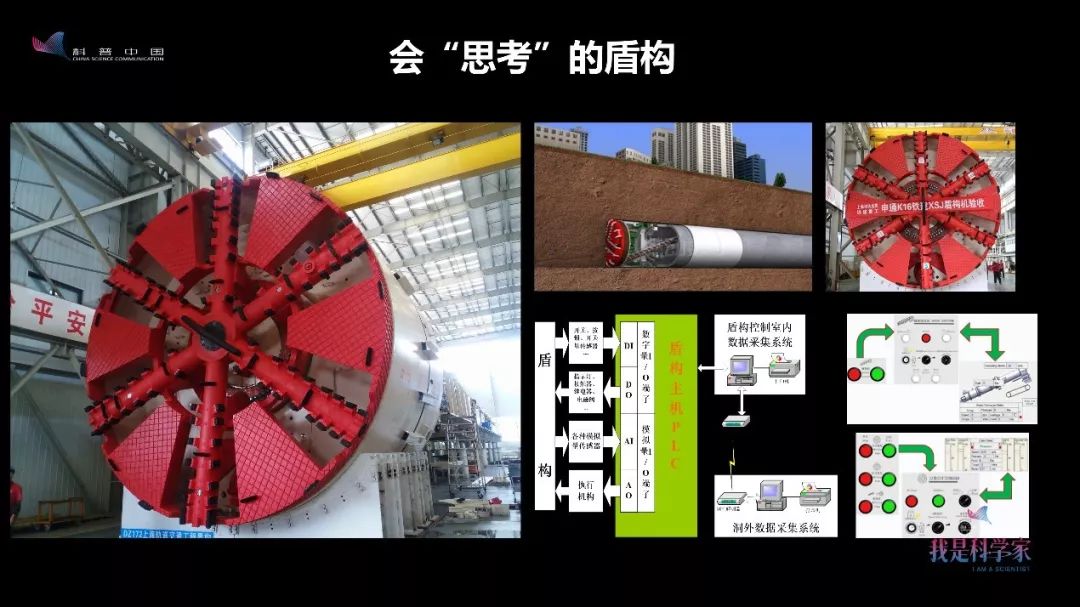

近段时间,我又做了一些新的尝试。这个是我们给上海设计的一批盾构机,这些盾构机具备一定的“思考”能力。我为什么做这件事呢?大家可能没有进过隧道,所以可能不了解——隧道底下温度很高,有40多度,还很潮湿,里面的工作环境很苦闷。

怎么让我们的作业人员能够解放出来呢?是不是可以少人化,甚至无人化?普通的盾构机都是人下达指令,然后盾构机来掘进;而我们这批盾构机, 它前面有传感器,所以能够根据前面地层的变化自主调整设定参数,实现了从人工操作到人工监管的突破 。

随着国产技术的飞速发展,我们现在的盾构技术不仅仅能够满足国内需求,还渐渐走出了国门。

比如2017年,我们中国在莫斯科拿到了第一个地铁项目,需要五台盾构机。大家知道,我们北京在建设地铁一号线的时候,有一批苏联的老专家过来援助我们;现在我们回到莫斯科,相当于学生到师傅家给老师讲课,压力很大。

当时,这样的重任落在我和我的团队的身上。接到任务之后,我第一时间就飞莫斯科去当地调研,结果发现,难度比我预想的还要大。

为什么?

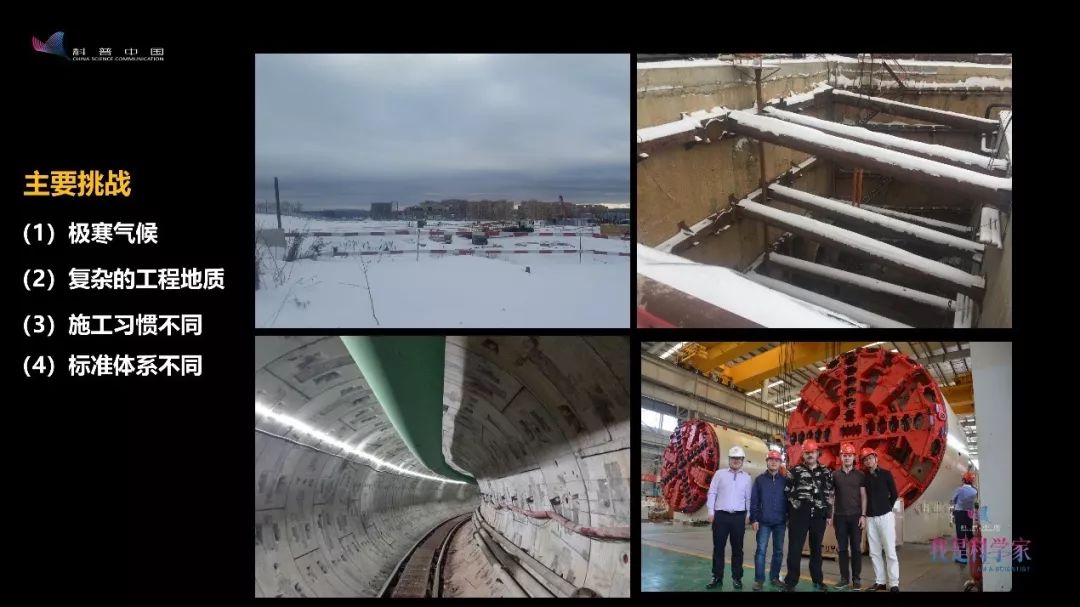

第一,莫斯科的温度很低,一年的冰冻期有六个月,所以盾构机要适应零下30度的低温。

第二,莫斯科具有很复杂的工程地质条件。盾构机的转弯半径特别小,掘进的时候坡度很大,然后还有40米以上的富水深埋地层;再一个,它要穿越既有的一些车站——在国内遇到这样一个难题,就需要请专家过来援助,在莫斯科我们一下碰到了四五个。

第三,他们的施工习惯也不一样。莫斯科有80年的地铁建设经验,如何让我们的盾构机满足他们的习惯,就需要我们进行深入考量。

第四,标准体系也不同。我们采用的是国标(GB),而他们有自己的标准。如何让我们的设备符合当地的法律法规,是中国设备走出去的必经之路。

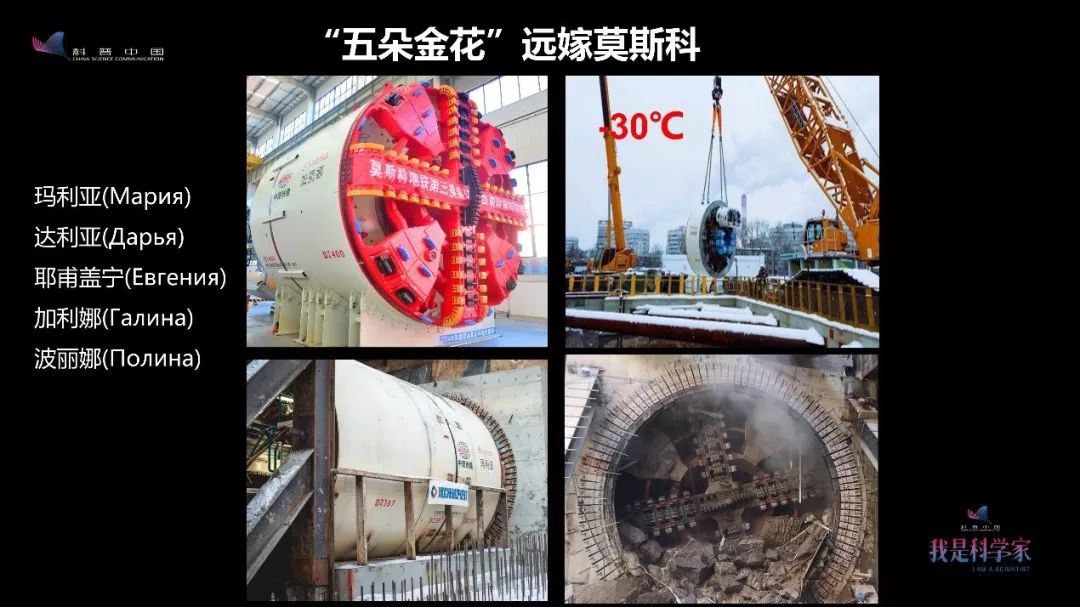

为这五台盾构机,我们特地开展了一些针对性的设计:我们研发了能够耐零下30度低温的主驱动系统,给设备做了很多加热的装置——普通设备大部分都做冷却,而这个设备我们给它做了加热装置,这样的设计应该还是第一次。

这个设备研发出来以后,深受当地人喜欢。他们用俄罗斯家喻户晓的一部电视剧叫《爸爸的女儿们》其中五个女儿的名字来命名。这个设备到了当地之后,也觉得非常好。现在五台设备,有三台已经贯通了,并且创造了俄罗斯每天最高掘进35米的记录。

回想十多年前,我们的设备完全依赖进口,到今天,我们中国的设备已经占据了国内市场90%的份额,并且占据全球三分之二以上的市场。可以非常自豪地说, 中国已经成为全球高端地下工程装备的第一军团 。

但是创新的步伐永不止步,我们会一直并且将来要继续引领技术前进的步伐。

比如说 我们已经成功研发出来的常压换刀技术 。这东西为什么这么重要呢?因为盾构机在掘进的时候,是靠牙齿来咬前面前方的岩土;时间长了之后,牙齿容易崩掉。我们普通的盾构机,工人都是在进到前方的土体里面进行换刀,水压很高,非常危险。我们设计了这种常压换刀的技术之后,人可以进到刀盘的结构里面去,由高压变成常压——这样我们的作业人员就可以很安全。

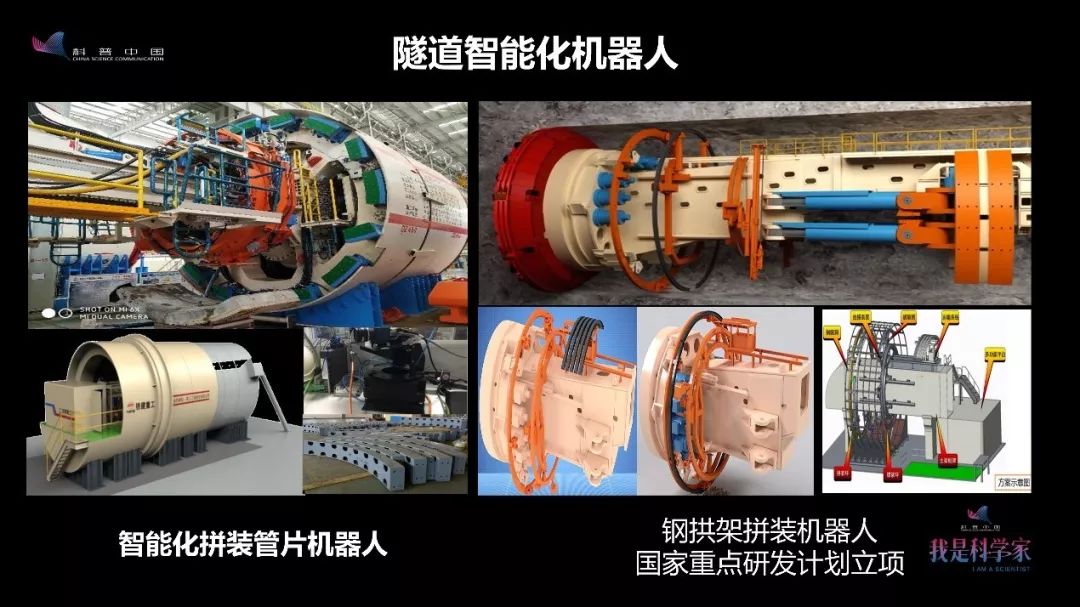

又比如说 我们正在研发的隧道智能拼装机器人技术 ——这个就是让机器来代替人去进行管片的拼装和TBM的钢拱架安装。在我们TBM掘进过程中,后方的岩体非常容易坍落,人拼装钢拱架就非常危险。我们用机器来代替人,就可以减轻他们的劳动强度,从而让我们的隧道施工更加安全、更加高效。

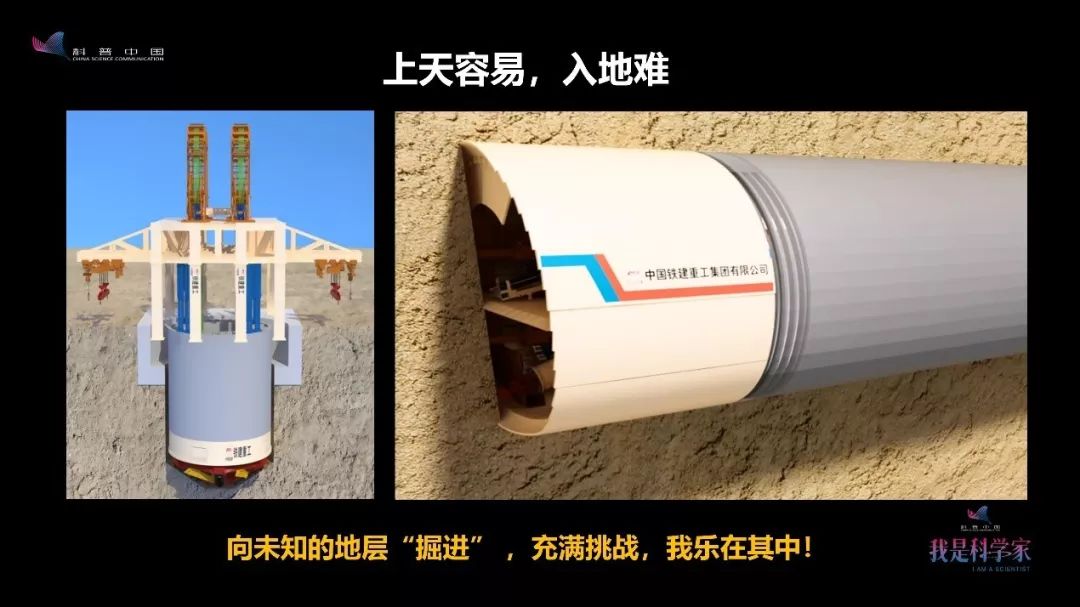

21世纪是地下空间开发的世纪,我们盾构机研发会更加蓬勃——比如说我们在进行的超大竖井掘进机,还有面向川藏铁路设计的超级掘进机。

向未知的地层掘进,充满挑战,但是我乐在其中。谢谢。

(演讲嘉宾孙雪丰:《中国盾构:从零起步,跻身世界之强的“钢铁穿山甲”》)

作者:孙雪丰

编辑:Yuki、凝音

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国