水溶性涂料是以水溶性合成树脂为主要成膜物质,水为稀释剂,加入适量的颜料、填料及辅助材料等,经研磨而成的一种涂料。树脂分子量低,亲水性高,固化时可通过自身的反应基团或加入固化剂与亲水基团反应。水溶性涂料中常用的有电泳涂料、水溶性烘漆和水溶性自干漆,按干燥类型又可分为烘干型与常温干燥型。因不含有机溶剂,所以施工安全,对人体无损害。但其性能较溶剂型涂料差。1应用最成功的水溶性涂料是电泳涂料广泛用于汽车整体涂装,已达到5年无锈蚀、10年无穿孔腐蚀的水平。

简介水溶性涂料从上世纪60年代初就开始就有了较大的发展。因为用水作为溶剂,操作方便,无毒,无火灾危险,特别是可以避免空气污染,所以水溶性涂料成为具有发展前景的品种之一。并且水溶性涂料价格低廉.且有一定的装饰性和保护性。生产工艺简单,原材料易得,耐擦洗性不如乳胶漆,一般在10次以下,易起皮、脱落、开裂、起泡。水溶性涂料在我国市场占有较大份额。3

分类水溶性涂料中常用的有:电泳涂料、水溶性烘漆和水溶性自干漆。4

电泳涂料电泳涂料是一种仅适用于电泳涂装法的专用涂料。它是利用在水中带电荷的水溶性成膜聚合物,在电场的作用下,泳向相反电极(被涂物)表面而沉积析出,目前已广泛地应用于汽车、轻工、仪表、电器等工业部门。根据被涂物在电泳涂装过程中所处电极不同,电泳涂装法可分为阳极电泳涂装和阴极电泳涂装两种,因而电泳涂料也分阳极电泳涂料和阴极电泳涂料两种。4

(1)阳极电泳涂料

阳极电泳涂料用的成膜聚合物是阴离子型树脂。常用的都是多羧基的聚合物,用氨水、无机碱或有机胺成盐增溶而成水溶,在水中离解成为多阴离子的聚合物。4

(2)阴极电泳涂料

阴极电泳时由于被涂物是在阴极,所以电泳时金属底材及表面处理膜不易离子化,故可以得到更优良的防腐蚀效果。同时,由于阳离子树脂本身具有抑制腐蚀作用的胺基,因此甚至不用防锈颜料,阴极电泳漆的漆膜也具有很好的防腐蚀性能。4

水溶性烘漆水溶性烘漆常作为底漆.以电泳涂装,作为面漆的有丙烯酸树脂类和聚酯树脂类,这两个品种具有良好的保光、保色性、耐沾污、不集尘。4

(1)水溶性丙烯酸类氨基烘漆

水溶性丙烯酸类烘漆的成膜物质是含有羟基和羧基的甲基丙烯酸酣和丙烯酸酐的共聚物。以挥发性胺成盐增溶.并借有机共溶剂之助溶于水。1按增溶的程度可从胶体溶液到乳液状。并以水溶或水分散的三聚氰胺为交联剂而制成,适用于金属制品。

2)水溶性无油醇酸氨基烘漆

水溶性无油醇酸氨基烘漆的成膜物质结构和溶剂型的类似,只是羧基较多,并多位于端位。从挥发性胺或盐增溶,使之水溶或呈水分散,亦以水溶性三聚氰胺为交联剂而制成。适用于卷材、冰箱及办公用具等金属产品。一般以环氧或环氧酯底漆打底,以增进附着力和耐蚀性。4

水溶性烘漆在涂布时,漆膜的质贵与环境温湿度很有关系,所以喷漆室和凉干过程中必须控制温湿度。2

水溶性自干漆水溶性自干漆中应用最广的是水溶性醇酸树脂漆,有底漆、面漆和防腐漆等品种。有机硅改件水溶性醇酸树脂漆,在光泽和保光性上可与溶剂型的比拟,所以广泛地用于维修涂装用漆中。4水溶性醇酸树脂漆可用刷涂、淋涂、浸涂等方法施工。水溶性醇酸树脂漆虽可在低温高湿下干燥成膜,但干燥缓慢,作为工业涂装用漆时,需要温湿调节或低温烘烤以缩短干燥时间。

水溶性涂料的成膜固化机理及固化剂成膜过程特点水溶性涂料的成膜固化机理与一般溶剂型涂料相同,但其成膜过程却另有特点:2

(1)水溶性树脂由于需水溶,其分子量都不会太大,否则水溶困难,因此,作为一种高分子材料使用多半是制成热固型的。在涂膜加热固化过程中,通过树脂系统中的活性基团或外加交联剂的活性基团之间的交联反应形成不溶不融的网状结构,从而提供优良的漆膜性能。当然也有些白干型的水溶性涂料,例如水性自干型醇酸树脂漆,美国SpencerKellag公司生产的Kelsol 3902、Kelsol 3907短油度醇酸树脂,Kelsol 3922长油度醇酸树脂,Kelsol 3931亚麻油聚合物醇酸树脂,Kelsol 3960、Kelsol 3961中油度醇酸树脂均属于白干型水溶性涂料。但这些是在催干剂的存在下通过氧化交联成膜固化的。2

(2)为了增加水溶性树脂的水溶性,多半水溶性树脂都是以羧酸盐或胺盐的形式存在。因而在成膜固化过程中,首先是氨或胺的挥发。当然在加热过程中,也有可能形成胺的衍生物。也有使用氨/锆络合物作羧酸型高聚物的交联剂,当树脂里的水和氨在常温挥发后,酸性高聚物与锆离子可通过离子键进行交联成膜,常温下可以干燥。2

离子交联方法简单,在其他水性系的常温交联中,也获得应用。3

(3)水溶性涂料除采用刷、喷、辊、浸等一般涂装外,更重要的是用于电沉积涂装。当然作为电沉积涂装的涂料在制造上另有要求。在电沉积涂漆过程中,带双键的分子一部分吸收了水电解产生的氧,因而使干燥成膜速度加快。1

固化剂水溶性涂料在漆膜形成之前成膜物质自然是溶于水的,一旦成膜后又必须不溶于水。因此,在成膜过程中必须有成分或结构的变化,这种变化的实质是使亲水性官能团消失或大大降低其极性,两者必具其一,这个过程称为交联固化。水溶性树脂按交联的方式可分为自交联和外加交联剂交联两类。前者只需加热,有时需在微量催化剂存在下加热到一定温度,经过一定时间,在脱水、脱氨(胺)的基础上,树脂本身的侧链活性基团之间发生反应,形成高度交联的网状结构。而后者树脂本身不具备互相发生交联反应的能力,必须添加另一种化合物来与树脂进行交联反应,这类物质称作交联剂。交联剂至少是两官能团的物质。2

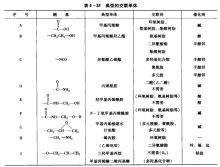

不同的侧链活性基团具有不同的反应方式,要求不同的反应条件,固化后生成不同的化学结构,因此也具有不同的反应特点。图1是一些经常出现的交联侧基及交联剂。

一般而言,最常用的固化剂有水溶性三聚氰胺甲醛树脂、苯代三聚氰胺甲醛树脂、脲醛树脂等,其中以水溶性六甲氧甲基三聚氰胺用得比较普遍。它与羧酸型水溶性树脂混合之后,有时可以加入强酸弱碱的盐(如对甲基苯磺酸铵盐、磷酸氢氨等),以促进其固化。但是,大多数水溶性聚合物都有潜催化作用,羧酸铵盐受热过程中,挥发出氨,羧基就能发挥催化作用,虽然加人强酸弱碱盐能加速固化,但对漆液的稳定性不利。5

加入氨基树脂改性的水溶性漆用在电沉积涂装时,其中的氨基树脂往往不按配比量沉积,多数情况下,沉积上的漆膜内氨基树脂量比配方量低。为了克服这种不按配比沉积的现象,可采取将氨基树脂与水溶性树脂(未中和)加热缩合,使之部分交联,然后中和,制成水溶性漆。2采取这种处理方法,可改善上述现象。

用途如前所述,水溶性树脂的亲水性是来自自身含有的亲水基团。这些亲水基团不但聚合物具有亲水性,而且使其具有许多宝贵的性能,如粘合性、成膜性、润滑性、成胶性、螯合性、分散性、絮凝性、减磨性及增稠性等。由于具有这些性能,因而能在许多工业领域获得广泛的应用。仅就涂料而言也与上述许多性能的作用有着密切的关系。现代涂料的理论及应用技术正在不断发展,电沉积涂料也从阳极电沉积涂料及涂装普遍地过渡到今天的阴极电沉积涂料及涂装,并进一步向更高水平的中厚膜阴极电沉积涂料过渡,大幅度提高了汽车专用中厚膜阴极电沉积涂料的平整度和泳透率。采用控制酯键水解技术,研制了VOC含量低、施工性能好的汽车专用水性聚酯中涂漆,这些产品已达到国外同类产品的水平。5

本词条内容贡献者为:

刘中清 - 高级工程师 - 石油化工科学研究院

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国