冷却吹风成型,熔体从喷丝板上的微孔中喷射成细流后逐渐冷却成形,冷却吹风固化条件很重要,特别是高速纺丝时更为重要。

简介熔体从喷丝板上的微孔中喷射成细流后逐渐冷却成形。沿着丝条运行的路程,丝条上各质点的运动速度、直径、温度、黏度、受力以及内部结构都在不断变化,并且相互影响十分复杂。尤其是在离喷丝板距离1m以内变化最大,外界条件对所纺丝条的纤度均匀性、强度伸长不均率及后拉伸性能影响很大,故冷却吹风固化的条件很重要,特别是高速纺丝时更为重要。

冷却固化过程此过程是一个在受力状态下的传热过程,如图1 所示。沿着纺丝各工序坐标,丝条的固化过程可分流动形变区、凝固形变区及固态移动区三个区域。凝固形变区结束处是凝固点,随后就以等速移动了。

所示。沿着纺丝各工序坐标,丝条的固化过程可分流动形变区、凝固形变区及固态移动区三个区域。凝固形变区结束处是凝固点,随后就以等速移动了。

流动形变区熔体离开喷丝板微孔的控制后,其与喷丝板面的距离为5~10mm。这时,由于熔体流速突变产生的弹性形变能和静压能的释放,会产生直径膨胀变大的现象,即为膨化现象。膨化区的存在对纺丝是不利的,使丝条不均匀,也易黏附在喷丝板上,造成断头、毛丝。适当降低熔体的黏度和选用长径比大的喷丝孔,可以降低膨化程度。

凝固形变区在该区域内,熔体细流在卷绕机构的牵引下和一定的冷却条件下,逐渐凝固成丝条,发生了直径、温度黏度以及大分子结构等变化,也是冷却固化的最重要区域。

固态移动区从凝固点开始,丝条以相同的牵引速度移动,成形结束。为了使丝条进人导丝盘或卷绕机构时温度能下降至约50℃,一般尚需有一定冷却距离。故丝室下面有5~7m长的甬道,但当纺丝速度提高时,甬道所起的作用较小。

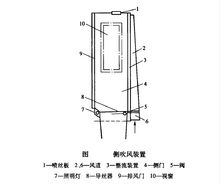

冷却吹风装置侧吹风装置长丝纺丝采用的侧吹风装置如图2 所示,经过空调的冷风,从总风道进人分风道,分布在整流装置整个高度上,冷风垂直于丝条移动的轴向进行吹风冷却,故又称横吹风装置。丝室高度约为2m,是考虑到凝固形变区的长度要求及调换纺丝组件操作的方便。在丝室下方装有导丝器,它握住丝条防止振动。高速纺时,为了减小卷绕张力,增大单丝之间的抱合力,起集束作用等目的,可把上油给湿装置提高到丝室下部。一般用喷嘴将乳化后的油剂,喷射到丝条上,这样上油均匀性好。

所示,经过空调的冷风,从总风道进人分风道,分布在整流装置整个高度上,冷风垂直于丝条移动的轴向进行吹风冷却,故又称横吹风装置。丝室高度约为2m,是考虑到凝固形变区的长度要求及调换纺丝组件操作的方便。在丝室下方装有导丝器,它握住丝条防止振动。高速纺时,为了减小卷绕张力,增大单丝之间的抱合力,起集束作用等目的,可把上油给湿装置提高到丝室下部。一般用喷嘴将乳化后的油剂,喷射到丝条上,这样上油均匀性好。

侧吹风装置结构简单,操作方便,但冷却程度不均匀,靠近风面的丝条冷却快,离开风面在丝室外侧的丝条冷却慢,整个喷丝板上的熔体细流会产生向外侧鼓起的飘丝现象,丝条受附加应力发生摆动,而此处丝条较嫩弱,很容易发生黏并。故侧吹风装置只适宜长丝纺丝,因其孔数较少,冷却散失热量较少。如果用于孔数较多的短纤维纺丝,必须采用矩形喷丝板,丝条并排分布,减少吹风丝层的厚度,从而使受风面和背风面的冷却速度差异减少。

环吹风装置短纤维纺丝时,每块喷丝板的 孔数多,多孔纺时达几千孔,要求吹风装置风量大,透风性好。一般采用四周吹风冷却的环吹风装置,如图3所示。环吹风装置按气流循环方式可分密闭式及开放式两种。

孔数多,多孔纺时达几千孔,要求吹风装置风量大,透风性好。一般采用四周吹风冷却的环吹风装置,如图3所示。环吹风装置按气流循环方式可分密闭式及开放式两种。

1、开放式环吹风装置与纺丝箱装配不密封,离开喷丝板一定距离,当空气从风道进人吹风头后,由四周环形的整流层控制流速,吹向丝条使其冷却,要求冷风穿透丝层后保持正压,顺着丝条下移,而吹风头上端在喷丝头周围应有一定量的气流外溢,形成一个保护性“气幕”,防止环境中空气对熔体细流的干扰。吹风头内装导流板,使冷风在蜗壳内流动。风压低,是此装置的一大优点。

2、密闭式环吹风头的上部与纺丝箱密封,下部与通道连接,整个冷却系统与周围环境隔绝,保证丝条在稳定的条件下冷却,为此要求用高压冷风。吹风头中的关键是要有高阻尼的过滤层,冷风经过多孔板、导流网板及高阻尼层吹向丝条,该阻尼层由青铜基粉末烧结的内胆和不锈钢网组成,也有采用两层相隔一定距离的钢丝网组成的。1

本词条内容贡献者为:

黎明 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国