无模多点成型是将柔性多点成型技术和计算机技术结合为一体的先进制造技术。其利用多点成型装备的柔性与数字化制造特点,无需换模就可以实现不同曲面成型,从而实现无模、快速和低成本的生产。

成型原理无模多点成型就是将柔性多点成型技术和计算机技术结合为一体的先进制造技术。该技术利用多点成型装备的柔性与数字化制造特点,无需换模就可以实现不同曲面的成型,从而实现无模、快速和低成本生产。该技术将整体模具离散为一系列规则排列的、高度可调的基本体,利用计算机控制基本体群形成上、下成型面,通过对各基本体运动的实时控制,自由地构造出成型面,实现板材的三维曲面成型。

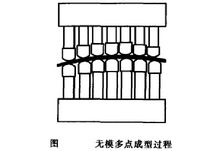

工艺过程多点成型过程一般可分为调形、压边及成型三个过程。在成型 前,计算机根据成型零件的CAD数据或图纸,通过对成型工件的有限元力学计算、数据分析、工件材料参数、曲面造型并经过调整基本体目标位置,形成工件的曲面形状。成型过程中基本体的相对位置是不变的,与普通模具一样使用,成型过程如图所示。

前,计算机根据成型零件的CAD数据或图纸,通过对成型工件的有限元力学计算、数据分析、工件材料参数、曲面造型并经过调整基本体目标位置,形成工件的曲面形状。成型过程中基本体的相对位置是不变的,与普通模具一样使用,成型过程如图所示。

技术特点1、取代传统的整体模具实现无模成型,节省模具设计、制造、调试所需的人力、物力和财力,显著缩短产品生产周期,降低生产成本,成型的产品精度高、质量好,并且显著提高生产效率。

2、通过基本体调整,实时控制变形曲面,随意改变板材的变形路径和受力状态,提高材料成型极限,实现难加工材料的塑性变形,优化变形路径,扩大加工范围。

3、可以反复成型,消除材料内部的残余应力,可实现小回弹或无回弹成型,从而保证工件的成型精度。

4、可以采用分段成型,利用小设备连续逐次成型超过设备工作台尺寸数倍的大型工件。

5、可以通过计算机辅助完成曲面造型、工艺计算、压力机控制、工件测试等整个过程,易于实现自动化,工作效率高,劳动强度小,极大地改善了劳动者作业环境。

应用无模多点成型技术日趋成熟,已经在航空、航天、汽车、化工、医学以及城市建筑等很多领域内得到应用,例如飞机蒙皮的拉形、建筑结构件与装饰件、高速列车流线型车头覆盖件、船体外板及人脑颅骨修复体等产品的成型。而且它特别适合于曲面板制品的多品种小批量生产及新产品的试制,所加工的零件尺寸越大,其优越性越突出。1

本词条内容贡献者为:

黄伦先 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国