高耐磨微变形冷作模具钢属于高耐磨微变形冷作模具钢,其特点是具有高的耐磨性、淬透性、微变形、高热稳定性和高抗弯强度,仅次于高速钢,是冷冲裁模、冷镦模等冷作模具的重要材料,其消耗量在冷作模具钢中居于首位。虽然该钢的强度、硬度高,耐磨性好,但其韧性较差,对热加工工艺和热处理工艺要求较高,如处理工艺不当,很容易造成模具的过早失效。

简介高耐磨微变形冷作模具钢的种类有:CR12MOV,SKD11,D2,DC53,M2,SKH-9等。

Crl2MoV就是其中一种。Crl2MoV冷作模具钢属于莱氏体型高碳高铬钢,由于高的含碳量和含铬量,形成了大量的碳化物和高合金度的马氏体,使钢具有高硬度、高耐磨性。铬还会使钢具有高的淬透性和回火稳定性。但是,由于cr的大量存在,Crl2MoV钢水结晶时析出大量共晶碳化物(主要是硬度很高的铬铁复合碳化物(Fe,Cr),C,极为稳定,常规热处理无法细化,即使经压延后,在较大规格钢材中,仍保留明显的带状或网状碳化物,碳化物分布不均匀,而带状或网状碳化物区是一个脆性区,其塑性、韧性差,不能承受大的冲击力,裂纹很容易在这里萌生与扩展,往往成为裂纹产生的主要原因;较大的碳化物周围常有空洞、位错等缺陷汇聚,在交变负荷的作用下,这些缺陷进一步聚集和扩展便可萌生疲劳裂纹;碳化物偏析严重,在碳和合金元素富集的区域,钢的溶点降低,易导致模具热处理时过热,并使碳和合金元素在奥氏体中溶解度减少,降低淬火后的硬度,且导致碳合金元素富集区与贫乏区之间产生大的组织应力,从而增大了模具热处理后的变形量。

特点具有高的淬透性、淬硬性和高的耐磨性;高温抗氧化性能好,淬火和抛光后抗锈蚀能力好,热处理变形小。宜制造各种高精度、长寿命的冷作模具、刃具和量具,例如:形状复杂的冲孔凹模、冷挤压模、滚丝轮、搓丝轮、冷剪切刀和精密量具等。

锻造通常,单纯依靠热处理很难控制好Crl2MoV钢中共晶碳化物的尺寸与分布,需要经过锻造。锻造的作用在于打碎共晶碳化物,改变其不均匀分布状态,同时为热处理做好组织准备。此外,还可获得一定的几何形状与尺寸。在锻造方法上,对于Crl2MoV这样的高碳高铬钢,一般的轴向镦粗——拔长法使坯料心部的变形量不大,无法完全消除组织中的带状碳化物和粗大、不均匀的碳化物组织,用这样的坯料制成的模具会产生组织的不均匀和力学性能的各向异性,增加淬火裂纹和使用脆断的倾向。一般应采用变向锻造法(包括十字镦拔法和三向镦拔法),而且要严格按照正确的锻造操作规程进行。镦拔的次数应视碳化物不均匀的级别和对锻件碳化物不均匀级别的要求而定。操作过程中应严格执行。二轻一重”的锻造方法,在保证击碎碳化物的同时防止裂纹产生。拔长进给量每次不少于原始毛坯直径或边长的2/3,下压量应均匀一致,决不能在坯料表面造成任何硬性压痕,翻转也应勤快均匀,要坚决避免坯料的同一部位受到反复锤击,以防锤击变形能量变成很大的热能,使金属局部升温、过热,引起开裂。

预先热处理锻造后Crl2MoV钢的晶粒大小不一,~般呈片状珠光体组织,硬度较高,机械加工困难,存在内应力;并且,Crl2MoV钢中那些形状不规则碳化物的交边呈尖角状,这极易造成应力集中而增加淬火开裂、磨裂的危险,造成模具的早期脆性损坏。因此,Crl2MoV钢锻造完毕后,应在24—32h内进行预先热处理,一般有正火、退火、调质、高温回火、高温调质处理和双重固溶球化处理工艺等,其目的是为了改善毛坯的组织,使钢的淬透性增加,从而有利于改善钢的切削加工性能,同时为后继的热处理工艺做好组织准备。

球化退火锻造后最常用的预先热处理是球化退火,既可在锻造完成冷却后及时进行球化退火,也可利用锻后余热直接进行球化退火或循环球化退火。球化退火可使组织均匀,碳化物呈球状,消除锻造应力和降低硬度,便于机械加工,并可减少淬火变形倾向。球化退火工艺如图1所示。球化退火后的组织为索氏体型珠光体+粒状碳化物,硬度为206—260HBW。Crl2MoV钢不能采用完全退火,完全退火将使Crl2MoV钢形成网状碳化物,而且在最终的淬火、回火过程中仍能保持,这将使其脆性增加而不能使用。

调质处理当锻件的碳化物偏析比较严重,常规球化退火工艺效果不理想时,可采用锻后调质处理,即锻后稍作停留,或在精加工前增加一道调质工序。不仅使碳化物的粒度、形状、分布及球化程度较常规工艺处理有显著改善,而且可细化晶粒,获得均匀细致的索氏体组织。这样既可保证工件最后淬火具有均匀的硬度,也有利于工件淬火后变形的减小,从而增加模具的尺寸稳定性。调质处理的工艺如图2所示。

温调质处理高温调质的淬火温度可达1120。C,与球化退火及调质处理相比,采用高温调质工艺更有利于碳化物形态的改变。这是因为高的加热温度促进碳化物进一步的溶解,原来在低温下不能溶解的略大的一些碳化物可以迸一步溶解,一些更大些碳化物也会发生尖角微溶现象,因为碳化物尖角处曲率半径小,与其接近的固溶体碳浓度高,而与平面处(曲率半径大)相接近的固溶体浓度低。在高温下碳的扩散过程加剧,必然引起碳的扩散而打破平衡,导致尖角处的渗碳体溶解,并在平面处析出,而使尖角处发生钝化(曲率半径相对变大),这种尖角形态的消失或缓解可减轻碳化物呈尖角时易造成应力集中的不利影响,再则上面所述高温下融入碳化物增多,完全溶解了的碳化物在高温回火过程中以极细粒状均匀析出,又进一步减轻了碳化物存在的不利影响。因均匀分布的极细粒状碳化物不会造成应力集中而大大降低了凸模的脆性,增强了韧性,所以Crl2MoV钢制模具增加高温调质工序是提高模具强韧性的重要环节。

重固溶球化处理对于大型的Crl2MoV钢冷作模具,还可采用双重固溶球化处理(有关文献称为高温固溶处理+高温回火预处理工艺),对锻造模块直接进行两次固溶处理,即在锻造高温固溶细化处理后,再进行一次加热固溶球化处理,其工艺如图3所示。经这种工艺处理后,Crl2MoV钢的组织晶粒度达11级,碳化物细小均匀且呈球状。为最终热处理提供了良好的组织准备。文献比较了A(球化退火)、B(调质处理)、C(双重固溶球化处理)、D(高温调质处理)这几种预处理工艺的球化效果,发现经C工艺和A工艺处理后,碳化物颗粒细小,分布均匀弥散,c工艺的球化效果最好;D工艺得到的碳化物也很细小,但碳化物的分布效果不如A和C两种工艺理想。

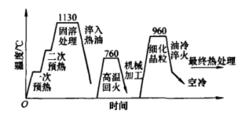

固溶双细化处理对一些体积较大或无法锻造的模具,可采用固溶双细化处理。固溶双细化工艺是完全利用热处理方法,通过高温固溶使碳化物细化、棱角圆整化,通过循环细化使奥氏体晶粒超细化。固溶双细化热处理工艺为:1130。C真空加热淬火(高温固溶)+760℃高温回火+960℃真空加热淬火(细化晶粒)+最终热处理,工艺曲线如图4所示。

1130。C高温淬火,既促进了较小碳化物的完全溶解,也促进了大颗粒碳化物溶解,锋利尖角溶成圆角,从而使未溶的碳化物数量变少,粒度趋于一致,形态趋于球粒状;高温回火可使高温淬火后的残余奥氏体分解,溶入基体的碳化物再度均匀弥散析出,使碳化物的形态、大小及分布得到改善;随后进行的960℃低温淬火及最终热处理,使碳化物的粒度、形状、分布及球化程度进一步得到改善,同时也使晶粒非常细小。固溶双细化处理后的模具使用寿命大大高于传统工艺制造的模具(大于2倍),其原因是模具塑性和韧性同步上升。

淬火预热

Crl2MoV钢热导性较差,在淬火加热时需要根据模具的尺寸大小、复杂程度进行两次以上的预热,即在500—5500c和800—850。C分别预热,以减少模具内外的温差,降低材料的内应力;还可有效地改善碳化物的分布形态,为淬火时组织和性能的最佳配合创造先决条件,有效地提高模具使用寿命。尤其是在800℃左右充分预热,可使不均匀分布的碳化物,特别是大块尖角形碳化物不断分解、扩散,有利于形成大量高度弥散分布的形核中心,使随后淬火时有利于形成高度弥散分布的细粒碳化物,也为有效地控制残留奥氏体量提供了条件,能有效地提高钢的强韧性和模具使用寿命。如果在淬火操作时未按材料要求进行预热,会使粗大的碳化物组织未能溶入奥氏体中,影响热处理后碳化物的重新分布,并导致模具产生残余应力,促进了裂纹的产生与扩展。

淬火要控制好淬火加热(淬火加热温度、淬火加热时间)、淬火冷却(淬火介质、淬火冷却方法)。其中,淬火加热时既要使钢中的碳和合金元素有一定的溶解以获得一定淬透性,同时又要保证钢在淬火后达到要求的性能(如硬度、强度、塑性、韧性及红硬性)。1

本词条内容贡献者为:

杨明 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国