混纺织物是采用两种或两种以上不同种类纤维混纺成纱线进而织成的织物。

简介混纺织物是指构成织物的原料采用两种或两种以上不同种类的纤维,经混纺而成纱线所制成,有涤粘、涤腈、涤棉等化学纤维与其它棉毛、丝、麻等到天然纤维混合纺纱织成的纺织产品。例如:涤棉布、涤毛华达呢等。

混纺织物的优点就是通过两种或两种以上不同种类纤维的有机结合,取长补短,优势共存,满足人们对衣着的不同要求。如棉与竹纤维的混纺织物,有棉的保暖舒适优点,又有竹纤维的杀菌透气凉爽优点,没有棉的易皱缺点,也没有竹纤维,手感太硬的缺点等等。

混纺织物又有别于混并织物和交织织物:

混并织物是构成织物的原料采用由两种纤维的单纱,经并合而成股线所制成,有低弹涤纶长丝和中长混并,也有涤纶短纤和低弹涤纶长丝混并而成股线等。

交织织物是构成织物的两个方向系统的原料分别采用不同纤维纱线,有蚕丝人造丝交织的古香缎、尼龙和人造棉交织的尼富纺等。

羊毛混纺织物的染色羊毛作为高档的天然蛋白质纤维,具有优良的弹性,丰满的手感及保暖性能。有些羊毛混纺织物经过复杂的染色工序后,能够得到满意的染色效果,但耗时长、用水与耗能多、染料和助剂用量大、生产效率低,生产成本高。有些羊毛混纺织物即使经过复杂的染色工序,仍难以取得令人满意的效果。因此,研究开发新型染料及新型染色方法对羊毛混纺织物的染色具有重要意义。综述了羊毛/腈纶、羊毛/锦纶、羊毛/蚕丝、羊毛/Tencel等羊毛混纺织物的染色现状及进展。

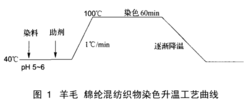

羊毛腈纶混纺织物的染色腈纶与羊毛在特性上互相取长补短,进行混纺,改善了织物的服用性能。羊毛/腈纶混纺织物经起毛拉绒处理,与皮肤接触时具有温暖感。同时经过湿热加工,纤维吸湿性能增强,环境温度突变,纤维放出的吸湿积分热会使纤维升温,这些热量将传递到整套服装,对人体的冷热起缓冲保护作用。羊毛/腈纶混纺织物一般先染腈纶,排液清洗干净后再染羊毛,染色后根据染料用量进行后处理。颜色深、牢度差的需进行还原清洗或用防沾色清洗剂清洗,以达到色牢度要求。选择合适匹配的染料,羊毛/腈纶混纺织物可实现一浴法染色,但需要在染浴中加入沉淀防止剂,以防染料之间发生沉淀反应,同时添加元明粉作为两种染料的匀染剂。

羊毛腈纶混纺织物两浴法染色

染腈纶可采用阳离子染料,分散染料或分散型阳离子染料。阳离子染料对腈纶有很大的亲和力,上染很快,移染性差,易造成染色不匀,故应严格控制升温速率,而且需要加入阳离子型缓染剂。缓染剂用量过少,效果不显著,容易造成色花;用量过多,得色量低。缓染剂的匀染效果因腈纶品种不同而有差异,用量根据实际情况调节。另外,某些阳离子染料对PH值较为敏感,PH值应控制在4~5范围内。分散型阳离子染料低温时表现为分散染料特性,呈阴离子型,匀染性、遮盖性较好。升到高温后,呈阳离子型,上染率高,亲和力大,既克服了阳离子染料升温速度快、易色花的缺点,又克服了分散染料上染率低、色泽萎暗的不足,是染中、浅色较为合适的染料。分散型阳离子染料应用40~50℃温水化料,高温时分散型阳离子染料变成普通阳离子染料,易造成色花。一般扩散剂NNO的用量为1.5%,如果容易色花,用量增大至2%。染色残液PH值应低于5.5,分散型阳离子染料染色不用加缓染剂。染羊毛一般选用酸性染料、中性染料染色。弱酸性染料分子结构复杂、溶解度差,但对羊毛的亲和力高,易被吸附,但匀染性较差;中性染料染羊毛需在近中性的染浴中进行,分子结构更为复杂,磺酸基所占比例更低,溶解度更小,羊毛纤维亲和力高,湿处理牢度好,但匀染性更差,染色时必须加以调节控制PH值。在弱酸性浴中,酸性染料移染性差,若PH值较低,染料很快被羊毛吸附,甚至发生聚集,在羊毛表面形成超当量吸附,很难进入纤维内部。因此,染浴PH值应保持在4~6之间,染色后加酸以提高上染率。中性染料对羊毛亲和力更高,移染性更差,故在加有硫酸铵或醋酸铵的近中性浴中染色。对于上色快、匀染性差的染料,酸可分两次加入,始染时加入总量的一半,沸染30分钟后降温加入另一半,升温后继续沸染。羊毛腈纶混纺织物染色后,染液需要缓慢均匀降温,因腈纶在玻璃化温度以上骤然降温,极易形成折皱变形、手感发硬、弹性降低,所以,从100℃降到60℃的时间应控制在20分钟以上。

羊毛腈纶混纺织物一浴法染色

日本化药商品开发中心采用酸性及酸性金属络合染料与KayacrylED染料(分散型阳离子染料)对羊毛腈纶混纺织物进行一浴法染色。分散型Kay-acrylED染料与酸性及酸性金属络合染料的配伍性好,染色时不必加入沉淀防止剂。染色工艺合理,缸体污染少,工作效率高。酸性及酸性金属络合染料与KayacrylED染料应分开溶解。用KayacrylED染料染腈纶纤维,对于染浅色,添加适量元明粉及匀染剂能提高染色均匀性。由于羊毛有还原作用,染浴的PH值越高,阳离子染料越容易被分解,所以,染浴的PH值应控制在4.0~4.5之间。

羊毛锦纶混纺织物的染色羊毛和锦纶纤维被广泛地用作机织地毯材料,羊毛锦纶混纺地毯不仅丰满、美观,而且十分耐用。随着消费水平的提高,广大消费者对地毯的质量要求越来越高。对于地毯用羊毛锦纶混纺纱的染色质量主要有以下几方面的要求:毛、锦得色一致即同色性好,色泽鲜艳;色牢度达国标:日晒牢度≥4级,干摩擦牢度≥3级,水洗牢度≥4级;成本低廉。

羊毛锦纶混纺织物常用酸性匀染染料、金属络合染料和酸性耐缩绒染料等染色。锦纶纤维对这些染料的吸收有一定的饱和值,而羊毛却没有限制。饱和值的大小,决定于所用锦纶纤维的类型以及各种染料的特性。使用酸性染料染色时,饱和值对染料在羊毛和锦纶两种纤维之间分配的影响,比用金属络合染料时显著。每种染料都有特定的浓度,在该浓度时才能将羊毛和锦纶染得目测相同的深度。如果染色浓度高于该染料的特定浓度,将产生羊毛染色较深的结果,此时即使在染浴中添加各种助剂,也不能改变染料在两种纤维之间的分配。当染料浓度在锦纶的饱和值以下进行染色时,锦纶染得较深。此时可在染浴中使用阻染剂,它能阻止染料在锦纶纤维的活性位置上着色,从而减少锦纶对染料的吸收,有利于羊毛组份的染色,改变染料在两种纤维之间的分配。阻染剂还能与染料形成络合物,减少锦纶对染料的初始吸收,按照时间与温度的变化,染料再从络合物中放出而染色。郑今欢等曾采用阻染剂NON来调整酸性染料在羊毛、锦纶上的上染速率,以改善或克服羊毛锦纶混纺织物同浴染色时得色不匀的疵病。

日本化药商品开发中心采用酸性或酸性金属络合染料对羊毛锦纶混纺织物实施一浴法染色取得成效。采用一浴法染色时,由于羊毛和锦纶的染色性能存在极大差异,染深色时抑制锦纶部分上染率。按照染料的种类,使用相应的锦纶缓染剂,添加适量能够染得同色。锦纶缓染剂的使用量,根据染料种类及染色深度不同而异,一般染浅色时,缓染剂的用量应增加。对于酸性染料,采用Kayalax染料比较理想。染色工艺:

羊毛蚕丝混纺织物的染色羊毛蚕丝混纺织物具有凉爽性、较好的吸湿性、干弹性、柔软手惑和柔和光泽等,穿着舒适而美观。蚕丝和羊毛同属蛋白质纤维,它们都由18种氨基酸组分的多肽链组成,在极性氨基酸含量、聚集态结构和形态结构方面有很大差别,导致两种纤维的染色性能有较大差异,给印染加工带来困难。羊毛蚕丝混纺织物同浴染色时容易发生竞染,羊毛纤维由于鳞片的屏蔽作用,在60℃以下染料基本无法进入纤维内部,在80℃左右,由于受热膨胀作用,鳞片逐步打开,染料渐渐进入纤维内部,随着温度的继续升高,染料进入纤维内部的速度加快。蚕丝基本不存在上染的屏蔽问题,因蚕丝的非结晶区间隙比羊毛大,表面结构较松弛,在水中易于膨化,染料分子容易进出,在低温部分抢先将染料吸收,甚至发生超量上色。但在高温阶段发生了移染现象,染料从蚕丝向羊毛移染。竞染导致低温时蚕丝得色多,高温时羊毛得色多,造成羊毛蚕丝混纺织物同浴染色时产生色差。

直接染料染羊毛蚕丝混纺织物

直接染料可以将羊毛蚕丝混纺织物染为同色。置于沸染浴中的羊毛对染料具有较大亲和性,而蚕丝的亲和性较低。染色时先将混纺织物沸染1小时,若染后羊毛得色较蚕丝深浓时,将染浴降温到60℃再继续染色一定时间。若染后蚕丝得色较羊毛深浓时,添加染料或1~2%醋酸继续沸染,以促使羊毛得色更深。

酸性染料染羊毛蚕丝混纺织物

酸性染料染色时,蚕丝与羊毛的染着性均随染色温度而变化,低温时蚕丝的染着性比羊毛好,羊毛在温度高时染着性良好。因此,要选择对两种纤维的染着率平衡稳定,且无损于蚕丝风格的染料。开始染色时,染液PH值可控制在弱酸性,对深色染着率低的,再调至强酸性(PH值3~4)染浴染色。酸性染料染羊毛蚕丝混纺织物有两种方法:其一,先将待染羊毛蚕丝混纺织物放入由5~10%元明粉和1~3%醋酸(或硫酸铵)调制的染浴中,在PH值5~6,温度70℃的条件下染色。1小时内升温到9O~95℃,保温染色30~40分钟。若蚕丝组分染色浅于羊毛,可将染浴降温冷却,并添加少量染料,继续在90~95℃下染色一定时间。为了达到匀染要求,染浴中添加0.5~1.0%羊毛用匀染剂;其二,染浴的调制不同,在染色初期,加入的染料量仅是应加染料量的3/5。染色由冷液开始,接着在30分钟内升温到90~95℃,恒温继续染色到羊毛所需色泽,再将染浴降温冷却到60℃,然后将剩余的2/5染料加入,蚕丝则可染成与羊毛同样色泽。

梅士英等采用弱酸性染料对羊毛蚕丝混纺织物染色,获得了理想的染色效果。染色工艺:染料3%(owf)、硫酸铵5~6g/L、pH值5~6、温度95~98℃,染色时间(保温)90分钟左右,并加入适量匀染剂。

酸性络合染料染羊毛蚕丝混纺织物

选用1∶2金属络合染料和一些凝聚性酸性染料染羊毛蚕丝混纺织物。在加有元明粉(或食盐)和匀染剂的条件下,90~95℃染色,可以获得最高坚牢度和色泽一致的最佳效果。染色方法:在40~50℃下用10%无水元明粉、0.5~1.0%匀染剂、硫酸铵或醋酸调节PH值为5~6,将待染羊毛蚕丝混纺染色织物投入染浴中,运转5~10分钟后,加热升温。在45~60分钟内升温到90~95℃,保温染色40~45分钟。

酸性媒染染料染羊毛蚕丝混纺织物

采用酸性媒染染料可以将羊毛蚕丝混纺织物染成较高坚牢度。但在染极深色泽时,容易出现羊毛深染化和蚕丝铬化发色不完全的现象。解决羊毛深染化问题,可采取增加元明粉用量、降低染色温度和保持强酸性染浴等办法来提高蚕丝纤维的染着能力。可采取另浴处理,解决蚕丝铬化不完全问题。染色方法如下:在有需要量的酸性媒染染料、40~50%无水元明粉和1~2%蚁酸组成的染浴中,导入待染混纺织物,始染温度40~50℃,在30~40分钟内升温到70~80℃,恒温染色30~40分钟,然后再在含0.2%金属封锁剂、0.5~1.0%重铬酸钠和1~2%蚁酸组成的新浴中铬化。铬化处理浴从70~80℃开始,接着升温到95~100℃,处理30分钟。

活性染料染羊毛蚕丝混纺织物

采用活性染料染羊毛蚕丝混纺织物,可提高织物耐洗坚牢度,减少染色废水。活性染料上染羊毛是羊毛蛋白质的末端氨基与染料反应基团间发生了化学反应,而蚕丝纤维的上染反应机理是蚕丝纤维的蛋白质丝素中的酪氨酸、丝氨酸、氧基胺酸的羟基与染料的反应基团发生化学反应。活性染料上染蚕丝纤维,一般在含有无机盐的碱性染浴中,可获得较好的染着效果,在酸性浴中染着性会有明显降低。由于活性染料染蚕丝和羊毛的染色条件不同,所以,混纺织物的染色必须采用两浴法染色。活性染料的染色过程首先是用酸性浴染羊毛,接着借助于染蚕丝的碱性浴,可将在酸性浴染色时未固着于羊毛上的染料,在碱性浴中皂洗除去。为了防止出现条花,添加两性表面活性剂,它的使用量与染料用量相同,或者拼用1.5倍量。染蚕丝时要限制碱剂的用量(纯碱3~4%),超量使用不仅会促使羊毛脆化,还会对蚕丝的浓染起反作用。

梅士英等采用活性染料染羊毛蚕丝混纺织物,染后织物的皂洗牢度、干湿摩擦牢度均优良,染料在羊毛和蚕丝中渗透性良好。最佳染色工艺:活性染料1%(owf)、染色温度60~80℃、PH值5~7、保温时间40~60分钟、固色温度60~80℃,食盐45~75g/L。

羊毛Tencel混纺织物的染色羊毛Tencel混纺织物的染色加工既可条染也可匹染,染色方法与棉羊毛混纺织物相同。一般有三种染色方法:

(1)直接酸性或中性染料一浴或二浴法(深浓色用二浴法染色)

(2)活性酸性或中性染料二浴法;

(3)活性活性染料染色法。

第三种染色方法的耐洗牢度最好,前两种染色方法的技术关键是选择对羊毛沾色小的直接或活性染料染色,再辅以合适的防染剂,防止羊毛纤维的沾色。活性活性染料染色法按所用活性染料对两种纤维的染色性能主要分为两种:第一种是利用棉用活性染料同时染两种纤维,其中,最好的方法是利用同一类染料同时染两种纤维,但该法在染料品种和染色深度方面受到了限制;也可以采用两类棉用活性染料染两种纤维,其中一类染料对Tencel(或棉)纤维的染色性能更好些,另一类染料对羊毛的染色性能更好些,通过拼色将两种纤维染得相同的颜色;第二种是分别利用棉用活性染料和毛用活性染料拼混染色,要求所用的棉型活性染料主要上染和固着于Tencel(棉)纤维上,对羊毛的固着量很低,所用的毛用活性染料对Tencel(棉)纤维的固着量很低。但现有的染色方法,在染色时均需要添加碱剂才能使棉用活性染料固着于Tencel(或棉)纤维,由于羊毛的耐碱性差,因此,必须对碱剂用量进行很好的控制。

董召勤等采用Kayacel React CN中性固色棉用活性染料和Lanasol毛用活性染料对Tencel羊毛混纺交织物拼混染色,获得较好的染色效果。染色工艺如下:染色→温水洗→冷水洗→皂煮→温水洗→冷水洗。40℃始染,升温至95℃,保温染色70分钟。皂煮方法:皂粉2g/L,温度90℃,时间15分钟,浴比:1∶20。

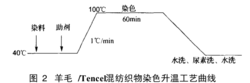

吴婵娟等采用ArgazolTW活性染料在中性条件下,对丝光羊毛和Tencel双组分纤维进行同浴染色,获得良好的匀染性,较高的上染率和固色率,同色性好,耐皂洗牢度优良。染色处方:Argazol TW 1%(owf)、Argabuffer-072g/L、硫酸钠30~60g/L、pH值6~7、浴比:20∶1。染色工艺见图2。

羊毛混纺织物的染色应满足市场对染整加工“低能耗、低成本、低污染、高品质、多品种、变化快”的要求。对羊毛腈纶、羊毛锦纶、羊毛蚕丝、羊毛Tencel等混纺织物的染色研究及探索较少,实际应用于工业化生产成熟的工艺不多,主要是由染料对织物中不同纤维的选择性或染色性不同造成的。因此,研究开发适应羊毛混纺织物染色的新型染料以及新型染色方法,对染整工作者来说,具有非常重要的意义。1

本词条内容贡献者为:

杨明 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国