滚压成形生产线一般是完成成形、青坯干燥、脱模、白坯干燥等几道工序。生产线主要由泥料给料机、滚压成形机、干燥机和运输设备等组成。脱模工主要负责取坯留模或取模留坯。

脱模工艺滚压成形生产有多种形式,其中以采用的脱模工艺不同而差别较大。因此,一般按脱模工艺不同把生产线分为两类。1

取坯留模工艺采用取坯留模工艺的生产线取坯留模的脱模工艺,既可用于阴模成形,也可用于阳模成形。脱模时,由机械手将已经离模的坯体取出并送入白坯干燥机中,模型由原来的青坯干燥机送回滚压机使用。为了防止机械手抓取时坯体变形和开裂,坯体的脱模水分要比较低,对于阳模成形,甚至干燥到白坯状态才脱模。采用取坯留模的脱模工艺,生产线需要的设备比较少,结构也简单,故在产品质量能够得到保证的前提条件下,应优先考虑采用这种脱模工艺。

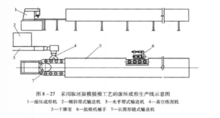

图为采月用取坯留模工艺的滚压成形生产线示意图。生产线由倾斜带式输送机2、水平带式传送机3、真空练泥机4、滚压成形机1、干燥室5、脱模机械手6和链式输送机7等组成。以链式输送机为中心,其他机械设备分别装在两旁的适当位置上,以完成泥料输送、投泥、成形、干燥和脱模等工艺操作。在输送机的长圆形链条上固定着列载模器,随着链条的间歇运动,载模器把模型从一个工位带到另一个工位。

生产线的工作过程如下:

(1)在投泥工位,泥料由倾斜带式输送机和水平带式输送机喂入真空练泥机内,泥料经练泥料加工后从机嘴挤出。在机嘴前面有限位开关,以控制每次挤出的泥料量。当挤出的泥料触及限位开关时,练泥机的电源被切断,练泥机停机等待。接着,空模进人投泥工位,切割器动作,泥料被切下而落入模型内,从而完成投泥操作。然后练泥机重新启动,挤出泥料,为下一次投泥操作做好准备。

(2)在成形工位,当带有泥料的模型送到该工位时时,滚压机主轴上升,把载模器中的模型顶起并使之落入主轴端部的模座中,接接着主轴旋转,滚头下降,进行成形操作。成形后,主轴下降,把带有坯体的模型放回到载模器上。

(3)带有坯体的模型进入干燥室,在间间歇运送的过程中进行青坯操作。

(4)在脱模工位,坯体已与模壁分离,脱模机械手将坯体取出并送入白坯干燥机或修坯机中进一步加工,留在载模器上的模型则被送回到投泥工位,重复上述操作。1

取模留坯工艺采用取模留坯工艺的生产线取模留坯的脱模工艺只适用于阴模成形。成形后,模型翻转放入干燥机中中,坯体干燥到一定程度后,在重力作用下自动脱离模型,然后模型由机械手取出并用运输设备送回滚压机继续使用,坯体则留在干燥机内进行白坯干燥。脱模时,坯体无需用机械手运送,避免了机械手抓取坯体而引起的变形和开裂等缺陷,这是取模留坯工艺的突出优点,缺点是需要的设备较多,结构比较复杂。

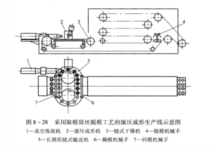

图8为采用取模留坯工艺的滚压成形生产线示意图。生产线由真空练泥机1、长圆形链式输送机5、滚压成形机2、翻模机械手6、链式干燥机3、脱模机械手4以及回模机械手7等组成。在长圆形链式输送机的链条上固装着按等距离排列的一系列载模器,输送机做间歇运动,从而把载模器的模型从一个工位依次送到各个工位。链式干燥机有两条相互平行的链条,在链条之间悬挂着一个一个的吊篮,坯体连同模型一起放在吊篮上,由做间歇运动的链条带入干燥室内进行干燥。

在生产线的投泥工位和成形工位,工作情况与采用取坯留模工艺的生产线完全相同。当四个带有坯体的模型由输送机送到干十燥机的入口处,翻模机械手动作,把输送机上四个模型抓取并翻转180°送入干燥机内。在脱模工位,脱模机械手把模型移到干燥机链条返回段的吊篮上往投泥工位输送,坯体则留在原来的吊篮继续干燥,直到干燥机出口,由人工把坯体取出送去做进一步加工。在回模工位,回模机械手把干燥机中的空模再次翻转180°并并放回到输送机的载模器上,然后由输送机运送到投泥工位继续使用。1

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国