非等温过程是绝热反应过程。这种过程采用的反应器结构最简单,造价最低,因此工业上使用最广泛。属于变温过程,采用的反应器型式多样。

概念在非等温过程过程中,许多参数都是温度的函数,如反应速率常数、热容、反应热、平衡常数、黏度、密度等。随着温度的变化,会引起这些参数变化,从而导致反应过程变化。反应过程的最优温度的目标是使反应速率最大化。因此反应器中反应过程的最优温度取决于反映特性:对不可逆反应,反应温度越高越好;对可逆吸热反应,反应温度越高越好。

高钛渣中金红石相非等温过程析出动力学研究我国钛资源中大部分为钒钛磁铁矿,其中以钒钛磁铁矿的铁精矿通过电炉直接还原熔分生产的高钛渣品位较低(TiO240%~60%),不能直接用作海绵钛或氯化法钛白的原料。因此需要通过富集处理获得高品位的金红石型富钛料。笔者利用攀西地区钛精矿生产的高钛渣,其中含有大量的低价钛(Ti2+,Ti3+)氧化物,是构成黑钛石相的主要成分,而黑钛石含杂质量非常高,很难通过选矿方法将钛从渣中提取出来。将钛渣中钛组分富集到钙钛矿或其他相中,并取得了一定效果,而金红石相较钙钛矿相在后续提取方面具有更大优势。因此,选择将钛精矿中钛组分富集到金红石相并使其充分粗化和长大,再使用后续方法将其从渣中提取出来的方案是可行的。本项目目的就是通过冶金物理化学方法研究高钛渣中金红石相选择性析出的动力学,通过整体分析高钛渣成核、生长和粗化过程,将高钛渣中的钛组分尽量转移并富集在金红石相中,并通过动力学规律,在非等温条件下,使其充分析出、长大、粗化,使用光学及图像分析,探索金红石相析出过程的动力学过程。

试验方法使用竖式MoSi2高温炉,将高钛渣放入黏土坩埚中,升温至1450℃,此时渣完全熔化,恒温30min并于恒温结束前吹氧15min,分别以0.5、1、3、5℃/min的速率进行冷却。在试验过程中,从1440℃开始,每隔一段时间(以降温达到20℃为时间基准),用金属管置入黏土坩埚中进行取样,将取样后的样品快速放入已准备好的常温水中进行急速冷却,一般取到1300℃左右,样品就无法取出,此时该阶段结束。取出的样品通过三乙醇胺和环氧树脂进行制样,再对其研磨、抛光,用图像分析仪对样品上的多个不同截面进行金红石相测定(包含金红石的尺寸和金红石相所占比例)。

研究结论1)试验表明在不同的降温速率过程中金红石相析出体积分数可近似用JMAK经验方程的形式来描述。

2)冷却速率对于金红石相的析出与长大都有影响。冷却速率越低,金红石相析出量越多、金红石相晶粒尺寸越大。

3)变温过程中促使金红石相的析出与长大是来自两个方面因素:一是晶粒自身浓度达到一定的饱和程度后进行自发的生长;另一方面是金红石晶体与渣体之间的界面产生应力使体系自由能升高导致的晶粒逐渐长大。通过控制降温速度,延缓降温时间对金红石相的粗化有利,尤其是在金红石晶粒刚析出时,一些稍大的晶粒会将邻近刚刚形成的小晶粒吞噬掉而形成更大的晶粒并且晶粒数变少,最终形成粗大的金红石晶粒。1

变压吸附空分制氧非等温过程模拟自20世纪70年代基于吸附选择性的空分体系商业化以来,PSA制氧技术在炼钢、焊接、医疗、制药、发酵、造纸、环保、水产等领域都得到了广泛的应用。变压吸附气体分离过程是一个动态过程,描述其动态过程的行为是偏微分方程组构成的模型,操作性能和参数之间为复杂的非线性关系,实验研究与数学模拟均不简单,工作量大,所以变压吸附气体分离技术存在着商业开发领先于理论研究的问题。对它的理论研究远不如变温吸附过程深入,尤其对多组分、多吸附剂、非线性吸附等温线、非等温和非平衡吸附的变压吸附过程的理论研究较为缺乏,不能适应工业应用的要求。采用计算机数值模拟计算的方法,研究变压吸附过程的动态行为,揭示操作参数和过程性能之间的关系对于指导试验工作,进行过程优化设计有着重要的意义。研究将采用非等温模型的模拟计算来研究影响变压吸附制氧过程性能的诸多因素,考虑所用模型及数值计算方法的通用性和高效性。模拟内容反映吸附床层内温度和浓度的动态行为,以揭示变压吸附过程操作参数清洗比P/F、吸附压力、进气流量、吸附时间与氧气纯度、回收率之间的关系,为变压吸附制氧过程的优化设计提供了基础。

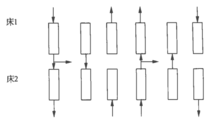

数学模型变压吸附过程选取经典的二床六步骤循环,步骤 及时间分配如表1所示。

及时间分配如表1所示。

吸附过程流程示意图如图1所示。

建立用于描述变压吸附过程的数学模型采用如下假设:气体为理想气体;流体流动模型为轴向分散活塞流模型;轴向流速在床层内可变化;忽略吸附时床层轴向压降;传质速率方程可用线性推动力(LDF)模型描述;等温线模型为负载比关联(LRC)的Langmuir吸附模型;假设气相和固相热传递瞬时平衡,变压吸附过程中变压步骤的压力呈指数型变化。

计算方法用数值求解偏微分方程组,都需要首先将偏微分方程在空间变 量上离散化,转化为常微分方程组,然后再应用常微分方程组的数值求解方法进行数值求解。上述模型中的偏微分方程组采用正交配置法在轴向上进行离散化,使之成为一系列常微分方程组。常微分方程组的数值积分采用三阶半隐式Runge-Kutta法。采用正交配置的优点在于在获得同样的准确度下只需要较少的变量离散点;而半隐式Runge-Kutta法既适合求解显式RungeKutta不能有效求解或不能求解的陡峭常微分方程组体系,又可同时求解微分代数方程组体系,计算时间较少。计算程序用FORTRAN语言编写。

量上离散化,转化为常微分方程组,然后再应用常微分方程组的数值求解方法进行数值求解。上述模型中的偏微分方程组采用正交配置法在轴向上进行离散化,使之成为一系列常微分方程组。常微分方程组的数值积分采用三阶半隐式Runge-Kutta法。采用正交配置的优点在于在获得同样的准确度下只需要较少的变量离散点;而半隐式Runge-Kutta法既适合求解显式RungeKutta不能有效求解或不能求解的陡峭常微分方程组体系,又可同时求解微分代数方程组体系,计算时间较少。计算程序用FORTRAN语言编写。

任何复杂的PSA分离过程都可以分解为一系列相对简单的步骤,而且每个床层都经历同样的过程步骤,因此解一个吸附床层的模型方程并循环起来,就可以得到整个过程的解。这种方法不受床数的限制,可以用于任意床数的过程模拟。计算过程中每一步结束时保存床层轴向的组成和温度分布作为下一个步骤的初始值。吸附和均降步骤中不同时间离开床层的气体组成、温度和流速以数组的形式保存,经过线性插值作为清洗和均升阶段的进气条件。

结果与讨论模拟计算为跟踪床层浓度及温度的动态行为。模拟计算结果表明:床层中温度从波动到达稳态比浓度从波动到达稳态慢,温度一般要在15个循环后逐渐达到稳定,而浓度在几个循环就能达到稳态。床层内浓度的变化是很难测定的,因此模拟床层内的浓度变化是有意义的工作。为考察清洗比(P/F)、吸附压力、进气流速、吸附时间等操作参数对过程性能的影响,即对回收率与纯度的影响(氧气纯度为吸附过程出气的体积平均值),定义回收率与清洗比如下:

O2回收率=(吸附过程产品气氧气总量-清洗过程耗氧总量)/(原料气冲压和吸附阶段进气氧气量)×100%=R(O2)

P/F=清洗过程耗氧量/吸附过程进气氧总量

研究结论应用非等温模型模拟计算空分制氧变压吸附过程,研究过程的特征与性能,得到如下结论。

(1)模拟了变压吸附过程床层中氧气浓度与温度的动态变化。浓度达到稳态比温度快,浓度达到稳态大约需要10个循环,而温度在15个循环后变化才减小;

(2)随着清洗比(P/F)的增加,氧气纯度上升,回收率下降,在高清洗比(P/F)时纯度变化很小,回收率持续下降;

(3)随着压力的增大,氧气的纯度升高而回收率降低。压力在低清洗比(P/F)下的影响比在高清洗比(P/F)大,在压力大于4×105Pa后纯度基本不变;

(4)氧气的纯度随进气流量增大而减小,回收率却随流速的增加而升高;

(5)纯度随吸附时间的增加而降低,回收率随着吸附时间的延长而升高。2

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国