扩散烧结是指在陶瓷烧结过程中,陶瓷颗粒的各个部位的缺陷浓度有一定差异,即其颈部、晶界、表面和晶粒内部存在一个空位浓度梯度。

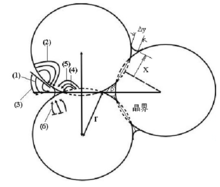

概念扩散烧结初期,结构基元的迁移路线如图 1所示。1和3扩散过程是物质从表面迁移到颈部,迁移与蒸发凝聚过程类似,在物质迁移的同时,颗粒中心间距没有改变,这种传至不引起坯体收缩。

1所示。1和3扩散过程是物质从表面迁移到颈部,迁移与蒸发凝聚过程类似,在物质迁移的同时,颗粒中心间距没有改变,这种传至不引起坯体收缩。

在烧结过程中空位浓度梯度的存在促使结构基元定向迁移。一般结构基元由晶体内部通过表面与晶界像颈部迁移,而空位则进行反方向迁移。

扩散烧结及其机理颈部表面为空位源、按体积扩散进行烧结时,按球体与平板组合的模型系统,同时将颈部表面过剩空位浓度以如下公式表示1:

设平面上的空位浓度c0等于平衡空位浓度e-E/RT,颈部表面额空位浓度梯度近似地等于 则单位时间内在颈部表面积A增加的无质量可按费克公式表示:

则单位时间内在颈部表面积A增加的无质量可按费克公式表示:

D'表示空位扩散系数。D'与该物质体积扩散系数Dv关系为:Dv=D'e-E/RT

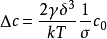

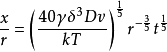

以颈部表面为空位源、按体积扩散进行烧结时,对费克公式进行积分,则有扩散烧结速度公式:

当扩散路径为晶粒表面和表面扩散时,其空位浓度梯度和体积增加分数也与上述体积扩散情况相同,而面积,因为是表面扩散则表示为:A≈2πxδ

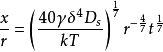

仍对费克公式进行积分,按照表面扩散烧结时,颈部半径x的增大与烧结时间的1/7次方成正比:

钢表面扩散烧结金属陶瓷覆层的组织及性能H13钢具有良好的淬透性、热强性、耐磨性及较高的冲击韧度、热疲劳度,广泛应用于制造热作磨具。磨损是H13钢热作磨具的主要失效形式之一,提高H13钢的表面耐磨性能是提高磨具寿命的有效方法。研究真空扩散烧结法在H13钢表面制备硬度合金覆层的工艺参数及组织性能。研究表明,表面强化处理能够有效地防止失效,可以大幅度提高磨具的使用寿命,生产中常用软氮化和硫氮共渗等化学热处理方法。

覆层的微观组织实验表面L扩散烧结温度低于1220℃时,覆层和钢基底扩散结合 较弱,覆层容易剥落。扩散烧结温度高于1310℃时,覆层中晶界产生液相发生过烧,因此实验选用的烧结温度范围为1220—1300℃。

较弱,覆层容易剥落。扩散烧结温度高于1310℃时,覆层中晶界产生液相发生过烧,因此实验选用的烧结温度范围为1220—1300℃。

烧结工艺如下:室温加热到650℃。升温速度20℃/min,保温15min;650—950℃,升温速度15℃/min,保温15min;950—1250℃,升温速度10℃/min,保温30min,烧结后覆层厚度为1—2mm,覆层显微组织见图2。

覆层和钢基底间的界面组织覆层和钢基底间的界面组织及线成分分析如图3所示。分析表面,在 试样近表层区Cr元素含量最高,由表及里,Cr元素含量逐渐降低,Ni的分布亦如此。表明在H13钢表层形成了良好的Cr3C2/Ni覆层。覆层中Cr、Ni向钢基底扩散且钢基底中Fe、V、Mo向覆层中扩散,覆层和钢基底之间形成扩散渗透层,使覆层和钢基底间形成了较好的扩散结合。

试样近表层区Cr元素含量最高,由表及里,Cr元素含量逐渐降低,Ni的分布亦如此。表明在H13钢表层形成了良好的Cr3C2/Ni覆层。覆层中Cr、Ni向钢基底扩散且钢基底中Fe、V、Mo向覆层中扩散,覆层和钢基底之间形成扩散渗透层,使覆层和钢基底间形成了较好的扩散结合。

H13钢与金属陶瓷覆层材料的耐磨性能耐磨性试验结果见图4。磨损对照试样为H13钢,经热处理后其 硬度为HRC52。磨损初始阶段,涂层试样因喷涂后表面具有缩松层,使其磨损量和H13钢磨损量相近且均较少。随着磨损时间的进一步延长,其磨损量则明显少于H13钢,表面涂层试样耐磨性高。高耐磨性得益于Cr3C2硬质相的作用,在摩擦磨损过程中,Cr3C2硬质相能有效抵御外来磨粒的磨损,磨损时产生磨损微裂纹的裂纹源与裂纹扩展的路径受到极大限制,并能够将部分磨粒在涂层表面上的滑动摩擦与凿削变为滚动,减轻了磨粒对涂层的磨损。2

硬度为HRC52。磨损初始阶段,涂层试样因喷涂后表面具有缩松层,使其磨损量和H13钢磨损量相近且均较少。随着磨损时间的进一步延长,其磨损量则明显少于H13钢,表面涂层试样耐磨性高。高耐磨性得益于Cr3C2硬质相的作用,在摩擦磨损过程中,Cr3C2硬质相能有效抵御外来磨粒的磨损,磨损时产生磨损微裂纹的裂纹源与裂纹扩展的路径受到极大限制,并能够将部分磨粒在涂层表面上的滑动摩擦与凿削变为滚动,减轻了磨粒对涂层的磨损。2

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国