用钢丝绳作牵引件,输送带作承载件的带式输送机。用于井下或地面输送煤炭、矸石等散状物料和运送人员,能适应地形起伏,是实现单机长距离输送的主要机种之一。它单机运距长,输送带寿命长(一般为10 年),消耗动力少,机器重量轻,适应范围广。但驱动 部及张紧部结构庞大,钢丝绳及托绳轮衬垫寿命短,成槽性差,对局部过载敏感,易掉带等。

工作原理驱动装置通过驱动轮带动沿输送机两 侧布置的无级钢丝绳在托绳轮上运行。输送带藉两侧 的耳槽搭在钢丝绳上,靠摩擦力使其与物料一起随钢 丝绳运动,绕经卸载滚筒时将物料卸出。返回的空带通 过耳槽搭在回程钢丝绳上,一起运行至机尾张紧滚筒, 形成闭环。输送机两端均有分绳装置和上绳装置,使输 送带与钢丝绳脱开或楔合,以便两者分别绕过各自的 两端滚筒 (或绳轮)。1

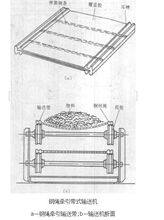

基本结构由驱动装置、钢丝绳、托绳轮、输送带 等组成 (见图1)。

驱动装置 运料、运人和检验钢丝绳时要求不同 的线速度,驱动装置需满足变速的要求。两根牵引钢丝 绳线速度应同步,承载要均衡。由于驱动电机外特性有 差异,驱动轮直径有偏差等原因均会导致两绳线速度 不同步与受力不均。因此,交流驱动时常设有差动机构 调节使之均衡,通过可控硅串级调速装置或双速电机 加慢速传动装置实现变速; 直流驱动时用可控硅控制 实现平稳起动及无级调速,用双机串联达到与差动机 构相同的调节功能。

钢丝绳 承受牵引力的元件。在运行中绕经各种 绳轮,受到频繁的弯曲和挤压,接头处最易损坏。接头 必须插接,长度为绳径的800~1000倍,直径不得超过 原绳径的10%~15%。选用X型线接触(外粗式),钢 丝绳寿命较长,其特点是外表钢丝粗、耐磨,内层钢丝 细、柔软,弯曲性好。表面镀锌或涂高摩擦系数的油脂, 可增强抗腐蚀能力。采用同向捻,不会松散。

托绳轮 用于支承牵引钢丝绳,直径一般为绳径 的8~10倍,分布间距取决于每个托轮的承载能力,并 要保持钢丝绳垂度不超过托绳轮间距的1%~2%。轮 衬的材料应耐磨、耐压,对钢丝绳损伤小。早期的托绳 轮用铸钢制成,对钢丝绳损伤严重,后来在其外缘套装 上尼龙或聚胺基甲酸酯轮衬,钢丝绳寿命显著增加。国 外轮衬寿命一般可达4年。

输送带 不承受牵引力,只起支承物料的作用,强 度要求不高,厚度一般不随机长增加。为增强横向刚 度,带内等距排列有弹簧钢条使其承载时保持一定的 槽形。带两侧的耳槽分上、下对称和非对称两种结构形 式,耳槽对称可以两面使用;耳槽非对称布置时,支点 间距减小,钢条受力条件好,可减少脱槽机会,即便发 生脱槽,输送带仍可能搭在牵引绳上,减少事故,运人 时不易 “咬手”。2

简史与发展趋势钢绳牵引带式输送机由英国首 创。第一台样机于1954年8月投入生产运行。到80年 代中期,全世界共制造了350多台,推广使用的国家近 20个。中国首台钢绳牵引带式输送机于1968年11月 投入生产运行,迄今中国已制造出100多台。由于存在 钢丝绳、轮衬、钢条等三大易损件寿命低,维修量大, 工人劳动强度高,以及驱动装置结构复杂、庞大,输送 带成槽性差,装载量小,对局部过载敏感,易掉带等缺 点,其使用量远低于钢绳芯带式输送机。

钢绳牵引带式输送机正继续向长距离、高速度方 向发展。安装在澳大利亚最长的单机长度已达 30.4km,安装在英国的单机年输送量为1000万t,最 大提升高度为990m,单机最大功率为4375×2= 8750kW,最大带速7.6m/s。英国并已研制出外包合成 橡胶的钢丝绳,提高了使用寿命;还采用芳族聚酰胺纤 维生产一种新牵引绳,其破断力与钢丝绳一样,但重量 可减轻80%,耐弯曲疲劳的性能比钢丝绳高2倍以 上。钢绳牵引输送带用两层钢丝网代替按一定间距分 布的横向钢条,提高了输送带抗弯疲劳的寿命。输送带 非工作面的耳槽间距缩小,使横向刚度增加,减少了掉 槽的可能性。

本词条内容贡献者为:

杨刚 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国