锥形分级机由串联排列的一列圆锥形容槽组成。物料悬浮体送入低容槽的顶部,较大颗粒在此沉降,较小的颗粒被溢流液体带走而进入截面积较大的第二个锹形容槽的顶部,依此类推。每个容槽的直径逐渐加大。在容槽的底部装有直径较大的出口,并且有一股水流在出口附近送入,以使颗粒在缓慢上升的液体中下降。聚集在每级锥形容槽的物料的粒度由悬浮体进料的速度、容槽中液体向上的速度以及容槽的直径来决定,它除分级外还可以在选矿场对粒度范围不太大的混合物进行离析1。

分级机概述分级设备包括机械分级机、水力旋流器、细筛、水力分级机和风力分级机。

机械分级机有螺旋分级机、耙式分级机和浮槽式分级机。耙式和浮槽式分级机由于存在许多缺点,现已被淘汰,不再使用,螺旋分级机则成为我国选矿工业中的主要分级设备。

水力旋流器是一种比螺旋分级机先进的分级设备,但是,长期来由于设备结构、材料质量和管理上存在一些问题,它没能在我国得到很好的推广应用。直到近几年,由于水力旋流器结构上有了改进,采用了橡胶等耐磨材料,配上了自动控制装置,加强了管理,才使其在有色及黑色金属矿石选矿工业等部门得到推广,但仍不如螺旋分级机那样普及,然而应该看到,它在我国是一种很有发展前途的分级设备1。

细筛是我国近10年问发展较快的分级设备,现已研制出多种细筛,并且已在不同程度上用于选矿工业或其它工业部门,是目前继续发展的、很有前途的分级设备。

水力分级机主要包括圆锥形分级机和槽形分级机。这类分级机在我国选矿工业中应用很少,只在锡、钨等有色矿石选厂中使用。

包括细筛在内的筛分机,主要是将物料按颗粒大小分成不同级别,而上述分级设备则不仅按颗粒大小分级,而且按颗粒形状和密度不同,根据它们在水中的沉降速度不同而分成若干级别,此种分级作业称为湿式分级。可见,湿式分级是不精确的,即由此而获得的每一粒级中,都含有轻而粗的和重而细的、在水中沉降速度却相等的颗粒1。

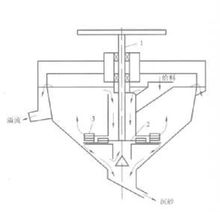

主要结构及工作原理圆锥形分级机是如图1倒立的圆锥体,主要用于脱泥(分离0.15 mm以下的 颗粒)。它由槽体和主轴两个部分组成。工作时,支承在梁上的电机通过带轮使主轴慢速转动。主轴的下端装有一个新式叶轮,在叶轮转动时,其上下两面均由中心向外甩出浆料,而内部形成负压,产生抽吸作用。叶轮上面抽吸给料和上循环浆料,下面只抽吸下循环浆料。浆料离开叶轮后进入盖板,以防止浆料在槽内作旋转运动。由于盖板叶片的定向作用大部分浆料转变为上升颗粒流。在上升过程中,细、轻颗粒上升,粗、重颗粒下沉。上升的细、轻颗粒进入溢流排出。下沉的粗、重颗粒进入槽上部,经过反复分级,使夹杂的细、轻颗粒被分到溢流中去。最后,粗、重颗粒进入槽底,从锥底排出2。

颗粒)。它由槽体和主轴两个部分组成。工作时,支承在梁上的电机通过带轮使主轴慢速转动。主轴的下端装有一个新式叶轮,在叶轮转动时,其上下两面均由中心向外甩出浆料,而内部形成负压,产生抽吸作用。叶轮上面抽吸给料和上循环浆料,下面只抽吸下循环浆料。浆料离开叶轮后进入盖板,以防止浆料在槽内作旋转运动。由于盖板叶片的定向作用大部分浆料转变为上升颗粒流。在上升过程中,细、轻颗粒上升,粗、重颗粒下沉。上升的细、轻颗粒进入溢流排出。下沉的粗、重颗粒进入槽上部,经过反复分级,使夹杂的细、轻颗粒被分到溢流中去。最后,粗、重颗粒进入槽底,从锥底排出2。

常用的圆锥形分级机常用的圆锥形分级机有分泥斗和YF型圆锥水力分级机。

分泥斗分泥斗是一种简单的分级、脱泥及浓缩设备,外形为一倒立的圆锥,锥角一般为55~60。,没有传动部件,给矿粒度一般小于2mm。分泥斗按分离粒度不同分为矿砂式和矿泥式两种,矿砂式用于分离粒度在0.15mm以上的物料,矿泥式用于分离粒度在0.15mm以下的物料。分泥斗广泛用于钨、锡矿石选矿厂,其主要作用是:

在水力分级机前对原矿进行脱泥,借以提高分级效率;

在磨矿设备前进行矿石的浓缩、脱水,以提高磨矿机的给矿浓度;

在各种矿泥选别设备前进行脱水和贮矿,以控制给矿浓度和矿量。

分泥斗的优点是:结构简单,易于制造,不耗动力。缺点是:分级效率低,配置高差较大,处理量小3。

YF型圆锥水力分级机YF型圆锥水力分级机结构简单、运转可靠,操作维护方便,并能控制溢流细度,是一种新型分级设备。适用于金属、非金属和其它物料的分级,能改善磨矿分级过程,提高选矿厂处理量。

水厂铁矿选矿厂的二段磨矿回路中用Φ3000mm圆锥水力分级机取代水力旋流器和细筛,使全系统的处理量提高4.91~5.98t/h,提高的幅度为7.77~8.85%3。

相关计算锥形分级机作为脱水设备使用,按给矿中固体物料的单位处理量来计算所需的脱水面积FS。其单位处理量与处理的物料粒级有关:

处理的物料粒级,mm 1.5~0 0.074~0

锥形分级机单位处理量,t/(m2d) 48~52 4.5~8

锥形分级机作为脱泥设备使用,则按下式计算所需的脱泥面积:

式中FS——设计所需的脱泥面积,m2;

W——脱泥作业的溢流量,m3/s;

K——有效脱泥面积系数,K=0.5~0.75,小规格分级机取小值;

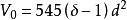

V0——溢流中最大颗粒的自由沉降速度,m/s。当溢流中固体含量小于10%时,V0计算如下式:

δ——溢流中固体物料的密度,t/m3;

d——溢流中最大颗粒的直径,mm;当固体含量大于10%时,V0值应按实验数据确定3。

本词条内容贡献者为:

王宁 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国