电熔融还原法是一种熔融还原连续铸钢|炼铁工艺。原名ELRED法,由瑞典Stora Kopparberg公司和Asea公司开发,后与德国Lurgi公司合作。该工艺设备由流态化预还原炉和直流电炉组成。

简介电熔融还原法(ELRED process)是一种熔融还原炼铁工艺。原名ELRED法,由瑞典Stora Kop-parperg公司和Asea公司开发,后与德国Lurgi公司合作1。

结构组成该工艺设备由流态化预还原炉和直流电炉组成。1971年开始基础研究,1976年建设了500kg/h级预还原试验装置,1977年建设了25t/炉的终还原电炉2。

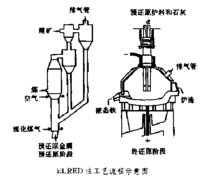

工艺流程工艺流程如图1所示,其特征是在流化状态下,用煤粉对铁矿粉进行预还原,预还原铁料从直流电炉的中空电极投入,用电极下部的等离子体进行快速熔融还原。电炉排出的煤气发电,作为电力来源2。

预还原装置预还原装置为加压循环流化床,压力达0.5MPa,工作温度为950-1000℃,流化气速度达2m/s。循环煤气从流化床底部送入,以促成底部流态化。煤粉和顶热空气从流化床中部送入,精矿粉从顶部加入。煤粉和预热空气在不完全燃烧下产生还原气和细焦粒,对流化状态的矿粉进行还原。矿粉随还原气一起离开流化床迸入旋流器,将矿粉与还原气分离。矿粉返回流化床底部,煤气经除尘、脱除CO2和H2O后,30%-50%返回系统重新利用,其余煤气用于发电。预还原系统还包括连续装、卸料和精矿预热设备。通过调整炉料在流化床内的停留时间和温度可以控制预还原矿粉的全属化率,一般控制在60%-70%。流化床内因气流速度高和有过剩碳存在,可以防止粘结与失流1。

终还原终还原采用等离子直流电炉。预还原料、焦粒、熔剂从位于电炉中心的中空碳素电极孔落入电弧炉。在电极下等离子高温区迅速熔化、还原、渗碳生成铁水,脉石、煤灰和熔剂形成含FeO 12%的炉渣。炉渣从出渣口排出,铁水间断由出铁口排出,每次出铁时留30%铁水作下炉的母液。等离子电弧炉熔池可分为电弧高温区和非电弧区两部分。电孤高温区温度可达1900℃,面积小,熔化还原效率高,炉料在电弧区全部熔化,大部分FeO被还原;非电弧区温度低(1450℃左右),不利于硅、锰还原和脱硫2。

优缺点该法生产的铁水含碳3%-4%,硅、锰0.05%,硫0.3%,铁水温度1450℃,炉渣含FeO 12%。由于硅、锰含量很低,铁水炼钢时渣量少,降低耐火材料消耗。缩短熔炼时间。缺点是铁损失大,铁水含硫高,必须进行炉外脱硫。该法生产1t铁水需煤粉680kg,电炉耗电660kW/h,脱硫耗电30kW/h,其他设备用电106kW/h,总耗电量796kW/h。1t铁水总能耗为0.88MJ,相当于大型高炉流程的能耗,但不用焦炭,成本比高炉铁水低20%,且过程污染小,工艺流程简单,投资费用低1。

应用预还原阶段产生的高压煤气发热值为3500-6000kJ/m,终还原电炉生产的煤气含CO达90%,除少量循环外,上要用于发电。发电量除满足工艺自身用电外,尚有300-400kW·h/t,富余可外供。但起动阶段电力供应成问题,且特别昂贵。未见工业生产装置投产3。

本词条内容贡献者为:

石季英 - 副教授 - 天津大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国