爆破补偿空间是大发展—用中深孔爆破落矿代替浅孔爆破落矿,是按分段自上而下开采。分段中,使崩落矿石和岩石充满采空区,并在崩落岩石覆盖下放矿的崩落采矿法。

概念爆破补偿空间是大发展—用中深孔爆破落矿代替浅孔爆破落矿,增 加分段高度,取消假顶,以及使用高效率的采掘设备。中国从60年代开始使用分段崩落采矿法,到80年代这种采矿法已成为金属矿山,尤其是铁矿的主要采矿法。分段崩落采矿法的发展趋势是简化底部结构,增大结构参数,以及使用高效率的深孔凿岩设备、出矿设备和掘进设备。

爆破补偿空间按分段自上而下开采。分段中,使崩落矿石和岩石充满采空区,并在崩落岩石覆盖下放矿的崩落采矿法这种采矿法包括:按要求进行采准,切割后,用中深孔或深孔和挤压爆破或自由空间爆破落矿,强制或自然崩落围岩,崩落矿石在崩落围岩覆盖下从分段的底部结构或回采进路端部放出,并用电把或有轨装运设备运 搬。矿石分类按分段有无底柱,将分段崩落采矿法分为有底柱分段崩落采矿法和无底柱分段崩落采矿法。在前苏联,根据从崩下矿石体放矿的部位,将这两种分段崩落采矿法分别叫做底部放矿分段崩落采矿法和端部放矿分段崩落采矿法。西欧和北美国家,将这两种方法都叫做分段崩落采矿法。评价分段崩落采矿法与分层崩落采矿法相比的优点是:开采强度大;劳动生产率高;回采作业条件好;开采成本低其缺点是矿石损失与贫化大。与阶段崩落采矿法相比,其优点是回采工艺简单,残留于矿体下盘上的落下矿石少,需要的爆破补偿空间尺寸小,出矿巷 道容易维护。其缺点是采准工作量大,分段崩落采矿法宜用于矿石中等稳固以上,围岩最好能自行崩落,崩落矿岩不粘结、不自燃。地表允许陷落的急倾斜厚矿体或任何倾角的极厚矿体。发展和趋势分段崩落采矿法是由分层崩落采矿法演变出来的。19世纪90年代美国苏必利尔湖地区的铁矿首先使用低分段带假顶的分段崩落采矿法。

爆破补偿空间开凿方法探讨矿山开采背景我国西北某铜矿位于我国大西北与哈萨克斯坦交界的一个县境内,是于20世纪80年代以来探明的铜锌矿床,经国土资源部批准勘探。它属于一个大中型多金属矿床,铜平均品位2.43%,锌平均品位1.08%,伴生有黄金与白银等金属,其金属量B+C+D级铜锌金属量数十万吨。它也是国内近期探明的一个富铜矿床,除交通条件不便之外,其它供水、供电条件方便;但它更是一个铜锌混合型矿床,其分选技术要求较高,所以又属于难选型矿床;若是采用湿法冶金,铜锌分离不成问题,且回收率可相应提高。该矿床属于火山喷发-沉积成因的黄铁矿型铜、锌多金属矿床。矿区初步划定9个矿化蚀变带,I号蚀变带是矿区最主要的蚀变带,其中I号铜矿床即赋存于其中。I号铜矿床由2个矿体组成,并以一号矿体为主,其铜金属量占矿床总储量的97.43%,是矿床的主要工业矿体;矿体总体南北向展布,走向长853m,埋深18~930m,倾角45°~75°,水平厚度20~45m,平均厚度35m,最大大于80m;矿石工业类型有铜硫矿石、铜锌硫矿石、锌矿石和硫铁矿矿石4种,除最后一种外,其余3种矿石很难分采;矿区水文地质条件简单;矿石坚固性系数f=10~15,围岩f=4~10,矿石密度3.95t/m3,围岩密度2.65t/m3,松散性系数在1.5~1.65之间。矿山位置的绝对高度850~950m。该矿床属于火山喷发-沉积成因的黄铁矿型铜、锌多金属矿床。I号铜矿床由2个矿体组成,并以一号矿体为主,二号矿体为辅,在一号矿体下盘400m。一号矿体形态严格受地层及向斜构造控制,与地层同步褶皱,为一东翼倒转,向北倾伏的紧密向斜,其横断面呈“鱼钩”状,水平断面为“镰刀”状,矿量集中在400~600m之间,矿体从上盘到下盘依次为黄铁矿(S)→单铜矿(CuS)→铜锌矿(ZnCu)。因地处偏僻,道路较远,没有销路的黄铁矿暂不开采之外,它是采场的直接上盘,也包括上盘围岩为凝灰岩,下盘围岩是玄武岩。矿体的围岩特点是上部(800m以上)与下部(650m以下)较稳固,而中间由于构造节理发育,稳固性较差。1

采矿方法矿山投产时,根据矿体开采技术条件、矿山生产能力而选用了设计资料推荐的两种采矿方法:即上采区采用中深孔空场嗣后充填采矿法;下采区厚大矿体开展了深孔阶段空场嗣后充填采矿法试验与工业应用。按照单个采场设计规格,长度为矿体水平厚度,采幅宽度12m,采场高度为阶段高度50m。根据充填采矿法要求,采场隔一采一,即矿块分矿房矿柱,第一步骤回采矿房,嗣后空区胶结充填,第二步骤回采矿柱,嗣后空区非胶结充填。采场垂直矿体走向布置。根据设计要求,当矿体厚度小于50m时,采场长为矿体宽度,当矿体厚度大于50m时,则同时布置2个采场开采。

爆破补偿空间开凿方法(1)浅眼留矿法

这是很多中小型金属矿山常用的一种开凿方法,结合中厚以下急倾斜矿体回采,划分矿房与矿柱,先用浅眼留矿法回采矿房,然后用中深孔一次性爆破回收各种矿柱。而阶段矿房法应用此技术时,则或在矿房中部或在矿房一侧布设浅眼落矿采场:其长度为阶段矿房法的宽度;采场宽度应大于3~5m;高度与阶段矿房法崩落高度一致;采场底部出矿结构与阶段矿房法相同;另需在采场两端各掘一条采准、通风天井和相应采场联络道。浅眼留矿法分层回采,分层高2~3m;采下矿石后需从底部放出1/3矿石,以保证采场有1.7m以上作业空间;采完出净后留下的空区即是矿房大爆破补偿空间。这里需注意:一是采切工程设计要合理;二是采场联络道相互错开;三是采场矿壁要直立,超欠挖不大于0.5m;四是采场规格要整齐,所以回采落矿应重视质量,加强测量管理工作。

(2)VCR法

VCR法是20世纪70年代加拿大某矿山回采矿壁时发明的一种新型空场采矿法,即球型药包倒漏斗后退式爆破回采法。根据利文斯顿漏斗爆破理论,把长度与直径之比小于6.0的短柱状药包可视为当量球形药包。所以,在阶段矿房法中可用此法从底部结构开始往上逐层爆破至矿房回采结束,此乃VCR法。使用此法需要高威力乳化炸药,这就增大作业成本与管理难度。为降低成本也可用少量乳化炸药自下而上逐层爆破形成一个切割槽,即爆破补偿空间,然后用普通炸药再行大爆破。其中要领:第一,VCR法布孔有别于矿房爆破的一般深孔;第二,每次落矿高度有严格要求,爆前应检查每个炮孔实际高度,再决定该孔装药量;第三,底部出净矿石后再进行下一次爆破作业;第四,每次爆破应有设计,且严格按规程操作,不能产生拒爆现象,若发生处理非常困难,处理不好前功尽弃。

(3)分段中深孔扩槽法

此法也叫一次成井法,是陕西省略阳县杨家坝铁矿与马鞍山矿山研究院于20世纪90年代初研究成功的一种方法。为回采急倾斜厚大铁矿采用无底柱分段崩落法,段高12m,间距12m,若用普通法掘进天井施工强度大,难度也大,作业时间长,与生产要求不配套,于是应用中深孔分段微差爆破法以中心孔为自由面利用17个炮孔爆破形成2m×2m切割天井,再以此天井为中心左右各3排,后2排与天井一起同时分段爆破而形成长12m,宽3.5~4.0m切割槽。此法满足了该矿生产技术要求,而我们应用时要几个分段同时使用才达目的。这样一来,增加了掘进工程量和生产难度。

杨家坝铁矿实践证明,此法形成切割槽形状虽不十分规则,但完全可以保证切割效果。适用于中等硬度矿岩,f=8~10左右效果最好;过硬效果很不理想;过软炮孔容易变形,无法保证装药和爆破效果;矿岩裂隙太大或太多,也会大大降低凿岩和爆破效果。

(4)普通天井扩槽法

这是阶段矿房法中最常用且比较简单的一种方法。它在矿房中央或一端自下而上用普通天井掘进至矿房顶端,若是深孔矿房需与顶部凿岩硐室贯通,然后用深孔扩槽爆破而形成爆破补偿空间;若是分段中深孔,即在分段凿岩巷道内垂直矿房再拉开凿岩巷道至矿房边界,以天井为自由面钻凿垂直上向平行中深孔爆破,分段爆破后形成一个矿房全高的中深孔爆破补偿空间。

这里主要问题是普通掘进天井法速度慢,耗材多,成本高,安全性稍差,一般掘通一条40~50m高的天井需时一个月以上;如果不是贯通天井,通风效果差,低气压天气容易炮烟中毒。所以,普通掘进天井法加强局部通风非常重要。

(5)吊罐天井扩槽法

此法的开凿方式、掘进顺序和扩槽方法与普通天井扩槽法一模一样,主要区别是用吊罐掘进天进速度快,通风好,且安全性也好些。但本法必须满足下面几个条件:一是天井上方应有贯通的巷道如深孔凿岩硐室;二是矿房底部结构具有出矿能力;三是自上而下或自下而上需钻凿一个直径100mm以上垂直孔,偏斜少于3°~5°,可上下连通钢丝绳。如矿山或矿房使用深孔大爆破已经具备这几个条件,即可以使用吊罐法掘进天井。

其关键技术:一是导向孔非常垂直,否则钢丝绳磨损严重,偏斜过大该孔作废;二是天井凿岩时掏槽爆破的4个布置于大孔旁边的炮眼要合理,避免导向孔挤死堵塞;三是若发生堵塞事故,先用水冲,后小炮震动,都无效则需用钻机解决。

(6)钻机天井扩槽法

自1962年美国罗宾斯公司生产天井钻机以来,许多国家都引进或仿制。近年来,由于刀具和设备不断改进,国外使用矿山日益增多。西方国家此类钻机已增至数百台,累计进尺约几十万米。我国已有20多个矿山在应用,总进尺超万米。凿孔直径一般为0.5~2.0m。钻进方式有两种:一种是上扩法,钻机安装于上水平,用牙轮钻头向下钻凿导向孔,与下部中段贯通后,换上扩孔钻头自下而上扩至上 部水平;另一种为下扩法,其作业程序与上述相反。孔深一般为30~50m。该法要求上下要有贯通通道,优点是井壁稳定与光滑,通风阻力小;作业安全,劳动强度小;掘进速度快,工效高。缺点为设备投资和生产成本较高,为此,一般矿山多用于掘进通风井,在阶段矿房法中作为天井扩槽爆破未见使用。

部水平;另一种为下扩法,其作业程序与上述相反。孔深一般为30~50m。该法要求上下要有贯通通道,优点是井壁稳定与光滑,通风阻力小;作业安全,劳动强度小;掘进速度快,工效高。缺点为设备投资和生产成本较高,为此,一般矿山多用于掘进通风井,在阶段矿房法中作为天井扩槽爆破未见使用。

优缺点与评价上述6种爆破补偿空间开凿法,各自的优缺点、使用条件和评价见表1。

推荐方法我国西北某铜矿是地下开采,自矿山投产以来以普通天井扩槽法形成爆破补偿空间。此法虽然进度慢,耗时长,效率低,并且使用大量木材,但是,依然可以满足生产需要。由于矿山没有一套天井吊罐设备,再加上天井吊罐施工人员包括卷扬工、吊罐凿岩工、电动装岩工以及带班长等人员缺乏,所以提倡推广天井吊罐掘进工艺在状态下该矿山也很困难;但是,从长远来看包括开采成本、施工进度等应该在这方面考虑采用为好。

吊罐法掘进天井,工作安全,不需木材,速度快,效率高,成本低,通风条件好,一般矿山未接触过吊罐而深感神秘与困难,这是可以理解的。所以,除中深孔采场须使用普通天井扩槽法外,深孔矿房最好逐渐使用吊罐天井扩槽法,速度快,成本低,不难做到。作为我国西北某铜矿属于大型地下开采的矿山,深孔爆破采矿法是大力提倡采用的;所以,采用一种先进的爆破槽开凿工艺应该不成什么问题。2

岩石碎胀系数与深孔爆破补偿空间的关系爆破是矿山开采的重要工艺环节,众所周知,矿岩爆破须具备一定的补偿空间,为爆破矿岩提供碎胀空间,形成矿岩爆破移动自由面。一些矿山为提高爆破效率和生产的安全度尝试应用深孔空孔掏槽爆破和深孔爆破一次成井方法掘进天井溜井和形成切割井,但成井率较低,其主要原因都与爆破补偿空间参数选择不合理有关。本研究通过一系列的室内物理试验揭示岩石碎胀系数、补偿空间与深孔爆破的关系,为现场爆破设计提供依据。

碎胀系数与深孔爆破补偿空间的关系散体受到挤压后下落的情况与碎胀系数的减小并非成线性关系,在碎胀系数达到极限值(1.446)前,散体可顺利下落,而当碎胀系数小于该值后,散体下落量很少。碎胀系数为1.446对应的补偿系数为44.6%,而松散状态下的补偿系数为54.7%。可见:即使破碎岩石无法完全松散,在一定的范围内仍可顺利落矿,最小补偿系数的确定为爆破补偿空间的计算提供了依据。

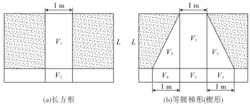

不同形式补偿空间与深孔爆破成井的关系通过查阅相关资料可知:几乎所有立井的剖面均为一 矩形,立井上下尺寸一致,切割井的截面或圆或方。立井爆破可提供的补偿空间有限,单纯增加切割井的直径无法有效利用切割巷提供的空间。若将立井剖面修改为上小下大的等腰梯形(楔形),不但可有效减小破碎岩石的夹制力,最大限度地利用切割巷提供的空间,而且可有效利用爆炸产生的爆轰气体协助完成爆破成井。不同形状的切割井如图1所示。

矩形,立井上下尺寸一致,切割井的截面或圆或方。立井爆破可提供的补偿空间有限,单纯增加切割井的直径无法有效利用切割巷提供的空间。若将立井剖面修改为上小下大的等腰梯形(楔形),不但可有效减小破碎岩石的夹制力,最大限度地利用切割巷提供的空间,而且可有效利用爆炸产生的爆轰气体协助完成爆破成井。不同形状的切割井如图1所示。

由图1可知:两切割井高均为L,V1在切割巷中对应的补偿空间为V2。若岩石破碎后的体积V=V1K=V1+V2,取K=1.5,则V2=0.5V1,即采用直筒形切割井时,切割巷所能提供的补偿空间为0.5V1;由于V3=V5=0.5V1,V3部分的岩石破碎后增加的体积为0.5V2=0.5V4,同理V5部分的岩石破碎后增加的体积为0.5V2=0.5V6,于是V3、V5部分相加,切割巷便可额外提供1个V2,即采用楔形切割井时,切割巷为破碎岩石提供的补偿空间可增加1倍。因此采用楔形切割井掘进立井时,不但可减小切割井下部散体的夹制力,而且可有效增加破碎岩石的补偿空间,同时楔形切割井体积的增加也为后续切割槽爆破提供了更多的补偿空间。

研究结论(1)挤压及松散2种状态下岩石的碎胀系数均与块度成反比,在挤压状态下矿岩的碎胀系数随压力的增加而减小,初期变化量较大,随压力的增加碎胀系数的变化量逐渐减小并缓慢趋于稳定。

(2)通过分析矿岩碎胀特性对深孔爆破的影响,得出实验室条件下矿岩顺利下落的合理补偿系数为44.6%。

(3)通过分析深孔爆破中切割井的影响因素,认为楔形切割井可有效增加补偿空间,减小破碎岩石的夹制力,此外,楔形切割井可充分利用爆轰气体协助完成爆破成井。3

本词条内容贡献者为:

陈红 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国