热力学平衡时离子晶体的表面或界面由于有过剩的同号离子而带有一种电荷,这种电荷正好被晶界邻近的异号空间电荷层所抵消。这种现象就叫做界面特性。

概述对于纯的材料(无杂质)而言,若在晶界上阳离子或阴离子的空位或填隙离子的形成能不同,就会产生这种电荷。如果有不等价溶质存在,它会改变晶体的点阵缺陷浓度,相应也会产生晶界电荷,其数量和符号视具体情况而定。对于有肖特基缺陷的理想纯材料,如NaCl晶体,形成阳离子空位所需的能量大约是形成阴离子空位所需能量的2/3。这一结果可导致其被加热时,在晶界附近或其它空位源的地方(表面、位错)会产生带有有效负电荷的过剩阳离子空位,而产生的空间电荷又会减慢阳离子空位的进一步形成并加速阴离子空位的产生。平衡时整个晶体是电中性的,但在晶界上带正电荷,这种正电被电量相同而符号相反的空间负电荷层平衡,后者可伸入到晶体内一定的深度。

LiCoO2电极界面特性的电化学阻抗谱研究研究背景关于锂电池中锂电极/电解液界面存在化学反应导致电解液组分发生分解的认识始于20世纪60年代,随后人们进一步提出这些还原反应的产物在锂电极和阴极极化的石墨电极表面形成一层表面膜,通常称为“钝化膜”或“SEI膜”(solidelectrolyteinterphase,固体电解质相界面膜)。SEI膜对锂电池充放电循环中发生的电化学过程有着重要的影响,引起了广泛的兴趣和研究。

研究进展SEI膜通常被认为只发生在锂电池的负极,如锂电极或石墨电极,对正极的界面反应研究较少。越来越多的研究工作指出,在正极表面同样会形成SEI膜,而且正极表面形成的SEI膜同样影响电池的充放电性能,虽然它可阻止电解液组分在正极表面进一步发生分解,但也增加了正极/电解液界面的阻抗。Aurbach等人认为,LiCoO2电极在长期充放电循环中,虽然活性材料的失活(degradation)会逐渐导致电池容量的衰减,但并不是锂离子电池容量衰减的主要原因,限制锂离子电池循环寿命的最重要因素是电极界面阻抗的增加。Liu等人最近报道,运用XRD对包覆Al2O3前后LiCoO2电极性能进行研究的结果表明,Al2O3包覆的LiCoO2电极与裸LiCoO2电极在充放电过程中几乎都经历了同样的相变过程,但Al2O3包覆的LiCoO2电极即使充电至4.7V仍能保持较好的结构可逆性。因此锂离子电池的正极材料如LiCoO2,LiNiO2和LiMn2O4等的电化学性质在一定程度上与碳负极相似,强烈地依赖于它们的表面化学特性。

与锂离子电池碳负极表面SEI膜不同的是,正极材料表面往往存在初始的SEI膜,在正极与电解液接触过程中(无外加电压),初始SEI膜以及正极活性材料本身均会自发与电解液发生反应,导致SEI膜的组成和厚度发生改变。而且在随后的充放电循环过程中SEI膜还会进一步变化。类似对锂电极或石墨电极/电解液界面现象的早期研究,迄今报道的对正极/电解液界面的研究工作多集中在运用光谱学方法表征SEI膜的组成和推测其形成机制。电化学阻抗谱(EIS)是研究电极/电解质界面发生的电化学过程的最有力工具之一,已被广泛地应用于石墨负极表面SEI膜成膜过程的表征,它也应该能够表征正极表面SEI膜的成膜过程,尤其是正极表面SEI膜自发反应成膜的过程,但这一工作迄今未见文献报道。此外,在文献中的研究工作多采用为特定目的自行制备的电极,它与商品化锂离子电池中的电极在组成和制备条件方面往往存在一定的差异。在本文中,为此我们按照商品化锂离子电池LiCoO2正极的组成和制备条件制备了LiCoO2电极,运用EIS研究其在电解液中的贮存和首次脱锂过程,重点探讨SEI膜的成膜机制以及感抗产生的原因。

研究结论运用EIS研究了LiCoO2电极在电解液中的贮存和首次脱锂过程。结果指出,LiCoO2电极在电解液中浸泡过程中,随浸泡时间延长LiCoO2电极表面SEI膜不断增厚,LiCoO2电极和电解液之间的自发反应,主要生成一些高介电常数的有机碳酸锂化合物。LiCoO2电极在脱锂过程中,3.8~3.95V之间发生可逆坍塌,归因于SEI膜的可逆溶解造成;4.2V以上由于过充电反应,SEI膜迅速增厚。根据实验结果提出了在Li/LiCoO2电池体系中存在的LiCoO2/Li1-xCoO2局域浓差电池导致产生感抗的模型,并由实验结果得到验证。对本文实验结果的分析还证实锂离子在LiCoO2电极中的嵌脱过程可较好地用Langmuir嵌入等温式和Frumkin嵌入等温式描述,并测得锂离子在LiCoO2电极中嵌脱过程的电荷传递反应对称因子α=0.5。1

镁合金表面电弧喷涂纯铝的界面特性研究镁合金具有低密度、高的比强度、比模量和优异的阻尼减振性能等性能,同时镁合金具有明显的经济优势和资源优势。因此镁及其合金被称为“第三个千年的特殊产品”,是继钢铁材料、铝合金之后又一重要的金属结构材料,其意义和作用正在为科学界、工业界和社会所理解。但是镁在所有结构金属中具有最低电位,对其它任何结构金属呈阳极性,并且镁合金表面自然状态下形成的氧化膜疏松、多孔,不能保护内部金属不受腐蚀。所以,探讨镁合金的表面处理技术,解决其腐蚀问题对于镁合金工程应用具有很重要的意义。

常用的镁合金表面处理方法有化学转化膜处理、电化学氧化处理以及涂覆金属或非金属涂层处理等,相关的研究工作很多,但是对比铝合金而言,其工艺水平和理论研究都有明显差距。采用电弧喷涂技术在镁合金表面喷涂铝层后对铝表面进行处理可获得优异的耐腐蚀性能,良好的镁铝界面结合是下一步利用铝合金表面处理技术显著提高材料的耐腐蚀性能的基础。本文将探讨镁合金表面电弧喷涂铝的界面结合性能及提高界面性能的一些工艺措施。2

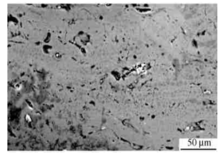

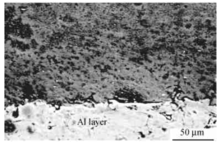

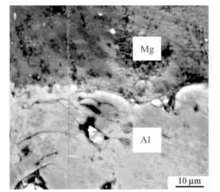

电弧喷涂纯铝的涂层特性图1为AZ91镁合金电弧喷涂后铝层抛光后的SEM照片,可以看 到喷涂铝层有一定量的孔洞,说明仅通过电弧喷涂获得的铝涂层不够致密,孔洞将影响喷涂铝层的力学性能。同时如果孔洞过多并连接形成贯穿裂纹将大大降低铝涂层保护镁基体的能力。图2为AZ91镁合金电弧喷铝后的镁合金与铝的界面结合SEM照片,照片中黑色部分为镁合金,白色部分为纯铝涂层,由照片可以明显看到镁合金基体与涂层间的空隙。能谱线扫描的结果如图3所示,两条曲线分别代表镁元素和铝元素的含量。由图可知,铝层几乎看不到镁元素,而镁基体中有相对较多的铝元素(对比铝层中的镁元素)。其原因可能在于两个方面:其一,镁基体原来就含有一定量的铝元素,而喷涂采用

到喷涂铝层有一定量的孔洞,说明仅通过电弧喷涂获得的铝涂层不够致密,孔洞将影响喷涂铝层的力学性能。同时如果孔洞过多并连接形成贯穿裂纹将大大降低铝涂层保护镁基体的能力。图2为AZ91镁合金电弧喷铝后的镁合金与铝的界面结合SEM照片,照片中黑色部分为镁合金,白色部分为纯铝涂层,由照片可以明显看到镁合金基体与涂层间的空隙。能谱线扫描的结果如图3所示,两条曲线分别代表镁元素和铝元素的含量。由图可知,铝层几乎看不到镁元素,而镁基体中有相对较多的铝元素(对比铝层中的镁元素)。其原因可能在于两个方面:其一,镁基体原来就含有一定量的铝元素,而喷涂采用 的是纯铝丝;其二,喷涂过程中铝元素向镁元素方向进行了扩散。进一步的实验结果证明第二个原因的可能性是不存在的。

的是纯铝丝;其二,喷涂过程中铝元素向镁元素方向进行了扩散。进一步的实验结果证明第二个原因的可能性是不存在的。

总之,经电弧喷铝后不进行任何处理的材料喷涂层本身和界面结合性能都不够理想,难以通过进一步对铝涂层进行如等离子体微弧氧化等表面处理,也无法满足较为苛刻的使用要求。

热处理工艺对界面结合性能的影响为了更好的对比涂层与基体的界面结合性能,采用热震实验对镁合金 基体与喷铝层结合强度进行测试。试样采用连续加热方式,加热温度由100℃~450℃,间隔50℃,保温时间0.5h,连续冷却。实验结果表明:喷涂后无热处理铝涂层300℃即与基体发生脱离现象,而经过真空条件下450℃保温2h和250℃真空热压1h热处理的样品450℃仍未发生涂层脱落,说明热处理可以改善界面结合性能。

基体与喷铝层结合强度进行测试。试样采用连续加热方式,加热温度由100℃~450℃,间隔50℃,保温时间0.5h,连续冷却。实验结果表明:喷涂后无热处理铝涂层300℃即与基体发生脱离现象,而经过真空条件下450℃保温2h和250℃真空热压1h热处理的样品450℃仍未发生涂层脱落,说明热处理可以改善界面结合性能。

研究结论(1)镁合金表面直接电弧喷涂铝涂层,铝涂层本身不够致密,涂层与镁基体间的界面结合为机械结合,界面结合不够致密;

(2)通过较高温度真空保温和较低温度真空热压都可以在某种程度提高界面性能,但较高温度下真空保温的工艺方法一定程度的导致基体晶粒长大而影响性能;真空热压不仅可以提高界面结合性能同时可以提高涂层自身的性能,并且可以采用较低的温度,减少对镁合金基体的影响。3

本词条内容贡献者为:

王宁 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国