技术氧即氧气有关技术,主要包括制氧和全氧燃烧技术。

变压吸附制氧技术经过几十年的发展,日渐成熟,被应用到钢铁制造、石油化工、玻璃制造、医院用氧等领域。变压吸附制氧由于其方便、快捷、高效且可持续供氧的特点,近年来不断被人们研究和应用。

全氧燃烧(又称为纯氧燃烧)是使用氧气取代传统空气作为助燃剂,与燃料进行燃烧,减少氮气产生,既有利于节能,又有利于减少氮氧化物排放。随着制氧技术的迅猛发展及电力成本的降低,全氧燃烧逐步得到推广和应用。

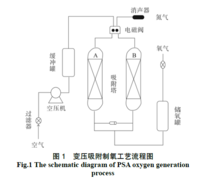

变压吸附法制氧技术变压吸附技术是19 世纪60 年代出现的,当时沸石对氮和氧的分离系数较低(在2~3之间),故当时没能在制氧方面实现应用。随着合成沸石分子筛技术的不断发展,变压吸附技术逐步开始应用于制氧领域。其工作原理是利用分子筛对氮气和氧气的选择性吸附性能,增压时分子筛对氮气进行吸附,得到富氧气体,而降压时氮气解吸,分子筛获得再生。最初由于技术工艺不成熟,变压吸附制氧多应用于平原地区,近十年来由于分子筛性能的不断提高和高效的气体分离系统,为变压吸附制氧技术在高原地区应用提供了可能。

变压吸附技术制氧具有能耗低、设备投资少、使用方便,而且可以连续产氧等优点,因此近年来不少学者对此开展了大量研究,不论是在工艺技术还是设备研制等方面都有许多新成果。我国军事医学科学院卫生装备研究所为了解决高原边防部队用氧难题,自上世纪70年代开始对高原变压吸附制氧技术进行了系统深入的研究,是国内开展高原变压吸附制氧工艺研究最早的单位。该研究所朱学军等对高原环境对小型医用制氧机性能的影响进行了研究,发现随着海拔高度增加,制氧机的进气量不断减小,相同刻度流量下氧气浓度逐渐降低,但是吸氧效应实验证明氧浓度降低的程度不会影响在高原抢救缺氧病人。田涛等针对小型制氧机在高原使用时出现氧浓度和回收率下降的问题进行了研究,通过优化制氧流程可有效提高氧浓度和回收率。目前两塔或四塔变压吸附工艺的氧回收率较低,仅为30%~40%,回收率低会增加设备能耗,这对高原地区制氧尤为不利。

为此,石梅生等研究了六吸附塔制氧工艺及其控制方法,用多通旋转分配阀来实现气体的分配,提高了回收率,解决了高原部队用氧问题。王济虎等为高原行驶车辆研制了车用变压吸附制氧机,经现场检验该制氧机达到了技术指标要求,效率高,操作与维护方便适于高原地区使用。

在高原条件下的供氧方式研究中,肖华军等在拉萨地区对分子筛制氧机室内弥散式供氧效果进行了分析,实验显示制氧机在开机2h后,房间内的供氧水平可以达到2200m以下高度的氧浓度,供氧房间人员睡眠血氧饱和度高于未供氧房间人员,所以通过向房间内弥散式供氧可有效避免高原反应。对于高原弥散式供氧的特性,刘应书等基于实验和模拟研究发现在高原环境中供氧轴向最大速度和氧气摩尔浓度都随轴向距离的增加而衰减,并且在轴向0~1.5m范围内有很大的速度梯度和浓度梯度,而且位于不同海拔高度上的弥散供氧所形成的富氧区域具有相似的形状,该研究结果为高原富氧室的供氧设备布置、安装提供了参考和借鉴。

目前,变压吸附制氧设备在高原地区已得到了广泛应用。2002年在风火山上建立了世界上第一座变压吸附高原制氧站,从而使人员高原发病率下降了44.1%。而后中铁二十局建立两座变压吸附高原制氧站,安装在隧道进山口两端,从两头向施工隧道内进行弥散式供氧,使隧道内氧含量达到了14%左右,相当于海拔高度下降了1000 m。目前青藏铁路沿线已经建立17 座变压吸附制氧站,同时配置了25个高压氧舱供人员吸氧使用。2012 年军事医学科学院卫生装备研究所为我国南极昆仑科考站专门研制出适应海拔4087m、可在环境温度-90 ℃储存的变压吸附制氧设备,保障了科考站人员的工作、生活用氧需求。1

全氧燃烧技术日用玻璃是人民生活必需品,也是科学研究工作不可或缺的产品,我们日常生活的方方面面都离不开日用玻璃。日用玻璃涉及瓶罐玻璃、器皿玻璃、艺术玻璃、仪器玻璃、药用玻璃、保温瓶玻璃、电光源和照明玻璃。

全氧燃烧由美国能源署在20世纪80年代提出,并委托美国的几个较大的气体公司、科研机构立项研究,其最初的宗旨是节约能源、降低排放。该技术在20世纪90年代获得了实际应用,并取得了理想的效果。我国玻璃领域的全氧燃烧技术的引进是在2000年,首先应用在阴极射线管玻璃(CRT)的玻锥和玻屏熔化。全氧燃烧(又称为纯氧燃烧)是使用氧气取代传统空气作为助燃剂,与燃料进行燃烧,减少氮气产生,既有利于节能,又有利于减少氮氧化物排放。随着制氧技术的迅猛发展及电力成本的降低,全氧燃烧逐步得到推广和应用。

全氧燃烧技术的应用1、全氧燃烧技术应用领域

全氧燃烧首先在电子玻璃方面得到应用,几乎全部技术从国外引进。在我国日用玻璃领域的推广起源于电磁炉微晶玻璃面板(锂铝硅玻璃系统),现在应用领域包括高硼硅器皿玻璃、高铝硅玻璃、药用低硼硅玻璃、药用中硼硅玻璃、光学玻璃、光伏玻璃、低熔点玻璃、无铅玻璃(照明)、玻璃棉、高铅玻璃、玻璃微珠、玻纤、陶瓷釉料、精白料(高白料)白酒瓶、化妆品瓶、啤酒瓶等领域。

2、日用玻璃全氧燃烧熔窑

与传统的空气助燃熔窑(马蹄焰、横火焰)相比,日用玻璃全氧燃烧熔窑有以下几个特点:

(1)熔化部使用1支或多支纯氧燃烧喷枪,不间断喷出氧气和燃料,在熔窑的特定位置设立调节烟道用以排出烟气、调节窑压;

(2)喷枪的布置有横向布置、纵向布置、顶烧等多种方式,可根据玻璃的特点及要求由设计人员灵活选择。

与传统的熔窑不同之处在于:

(1)通常情况下使用全氧燃烧技术后熔化率有所提高,提高的幅度与熔化的难易程度、玻璃品质要求、碎玻璃使用量等因素有关;

(2)全氧燃烧熔窑由于其独特的燃烧方式,熔窑的尺寸及形状会有别于现有熔窑。相比常见的马蹄焰熔窑会有更大的长宽比;

(3)耐火材料的选择会发生较大的变化,火焰空间由于超高的水蒸汽浓度导致硅质材料被完全弃用,并且,由于材料的变化引起钢结构必须采用适合耐火材料;

(4)采用了完全不同的喷枪和与之匹配的安全性、可靠性、控制精度更高的燃烧系统;

(5)更为完善的测量系统,获得更多的熔窑运行参数,为操作者的调整提供更为可靠的依据。

3、全氧燃烧燃料

目前,除了块煤、煤制气(发生炉煤气)不能用于全氧燃烧熔窑之外,其它燃料均可使用。其中,焦炉煤气、石油焦在日用玻璃和建筑玻璃行业全氧燃烧熔窑中运用,大大拓宽了全氧燃烧技术的应用领域。

全氧燃烧与环保问题日用玻璃由于其特殊性造成环保问题解决起来有相当大的困难。日用玻璃的特殊性集中表现在以下几个方面:

(1)产品的多样性;

(2)窑型的多样性;

(3)企业规模偏小;

(4)熔窑面积不大。

上述特点,导致企业在选择烟气处理方案、设备及运行方式时很难下手。不少企业花钱购置了环保设备,却由于自身产品的特殊性难以达到当地的环保排放标准,即使达到也会因运行费用高而难以推广。

全氧燃烧技术在日用玻璃行业使用时,对环保的影响有以下几个方面:

(1)由于燃烧时没有引入助燃空气里的氮气,所以可有效降低直排时的NO,浓度;即使生产的料方中引入有硝酸盐,烟气处理也会较为简单,达标相对费用低,更加可靠。

(2)全氧燃烧由于没有传统的马蹄焰窑的换向操作,所以可部分降低粉尘的排放。

(3)全氧燃烧技术运用于日用玻璃领域后,对氟化物、硫化物、HCl、其他重金属(砷、铅、铬等)的排放没有明显的帮助。如果玻璃成分中含有上述物质,还是应该采取相应的烟气处理措施。但是由于全氧燃烧烟气的特殊性,其环保设施的选择和使用上会有一定的不同,这一点是应该注意的。

全氧燃烧经济性分析1、运行成本

运行成本涉及燃料品种、当地的燃料价格、电价(直接决定氧气成本)、氧气的来源、玻璃的熔化难度(越是难以熔制的玻璃节能效果越明显,改为全氧燃烧后的运行费用也会越低)、设计节能率。

(1)燃料种类及价格。能耗数据与熔窑形制、管理水平、玻璃种类、碎玻璃用量、是否有电助熔等因素相关;燃料价格与地区、统计时间有关。

(2)氧气的来源。目前,常见的氧气可由很多渠道获得,不同渠道获得氧气价格差异很大,这需要根据客户的具体情况确定。

2、建造成本

建造成本归纳起来为两加两减。两加是指火焰空间使用价格更高的电熔耐火材料,使用控制精度和可靠性更高的燃烧控制系统。这两项相比传统的熔窑,费用有明显的上升。由于以上原因,使得企业在新熔窑建设上的投资会有一定幅度的上升。两减是指没有了传统熔窑使用的蓄热室及换向装置,熔窑占地面积更小、熔窑基础更小(特别是蓄热室部分)。由于以上原因,使得企业在蓄热室、换向装置的材料购置、建设以及在熔窑土建方面的投资会有不同程度的下降。

全氧燃烧火焰空间里的水蒸汽浓度可达50%以上,含碱玻璃品种的碱金属水蒸汽会对偏酸性的硅质耐火材料造成加速侵蚀,所以全氧燃烧熔窑火焰空间不再使用硅质耐火材料,而改为偏中性的电熔耐火材料,这将导致熔窑建设投资的上升。

全氧燃烧需要对燃料及氧气精确计量、调节灵敏,对设备的可靠性及系统的安全性都提出了更高的要求,所以目前国内使用的燃烧控制系统较传统的空气助燃的熔窑燃烧控制系统价格会更高。在传统空气助燃的熔窑中,蓄热室的造价一般达到熔窑总造价的25%以上。取消了蓄热室和换向装置,在设备购买和建造环节可以为企业节省一笔不小的开支。这一点是可以准确预见的。由于全氧燃烧熔窑没有了蓄热室,熔窑所占面积会变小,而且不用再建设蓄热室基础。这样,土建成本会有较大幅度的降低。

综合分析,使用相同品质耐火材料的情况下,全氧燃烧熔窑的建设成本不会比相同生产能力的传统空气助燃熔窑更高,甚至在某些时候还会更低。

全氧燃烧技术适用范围通过对比分析可以发现,全氧燃烧在节能、环保、提升产品质量、提升综合经济效益方面有得天独厚的优势,但是全氧燃烧技术也有它的适用范围,至少目前来看并不是所有的日用玻璃产品都适合用全氧燃烧。目前,国内下列情况比较适宜使用全氧燃烧技术。

1、难熔的玻璃

简单的讲,越是难于熔化的玻璃使用全氧燃烧技术后在玻璃品质的提升、能耗的降低方面效果越明显。比如:锂铝硅系列、镁铝系列、高硼系列、无碱玻纤、高钡系列、常见的钠钙硅玻璃中的精白料、高白料、工艺品等。而相对附加值较低的产品,由于使用全氧燃烧后投入产出比没有明显的优势,所以普通钠钙硅玻璃目前推广全氧燃烧技术的迫切性并不大。

2、品质要求高的玻璃

全氧燃烧熔窑可以提供更高的熔化温度、更加科学的窑内温度梯度,这就使得玻璃可以得到更充分的熔化、更充分的澄清、均化、更加易于实现的熔化气氛(无论工艺需要的是氧化气氛还是还原气氛)。比如,传统的电子微晶玻璃(锂铝硅系列)在使用传统的空气助燃熔窑时,不仅能耗很高,而且玻璃的品质很难保证,特别是铝含量、硅含量无法达到国外同类产品的指标,这样导致国内该行业生产的产品理化指标与国外同类产品一直存在明显的差距。2008年,该行业逐步推广使用全氧燃烧技术后,不仅能耗大幅降低(50%),而且玻璃的理化指标得到明显改善,目前已接近国外先进水平。现在的行业状况是:国内生产此类产品的企业大多已经改为全氧燃烧熔窑。与电子微晶玻璃类似的还有玻纤行业,目前国内大部分企业均已改为全氧燃烧熔窑或全氧燃烧加电助熔窑。

3、 NOx处理困难的玻璃

日用玻璃行业在规模、窑型、燃料、玻璃成分、成型方式等方面千差万别,这就导致日用玻璃领域在进行环保治理时遇到的情况不尽相同。目前,国内常见的脱硝工艺,无论是SCR还是SNCR,都有不少成功的案例。但是,在日用玻璃行业也有不少失败的案例,究其原因还是跟日用玻璃行业的多面性、复杂性有直接的关系。简单的讲,在某些企业非常成功的脱硝工艺,到另外一家就不一定可行。全氧燃烧技术从燃烧机理上杜绝了产生NOx的氮的引入,这种燃烧方式使烟气排放更容易达标。23

本词条内容贡献者为:

陈红 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国