液晶纺丝(liquid crystal spinning),处在液晶状态下的成纤维聚合物纺制成纤维的工艺过程。

高聚物的液晶状态是在一定溶剂中,通过控制温度或调节浓度来获得的。最早工业化的液晶纺丝是在制造芳纶(芳香族聚酰胺,美国商品名Kevlar)过程中实现的。芳纶大分子具有刚性链结构,在80,20%(质量百分比)的硫酸溶液中呈液晶状态。在该状态下的溶液粘度不太高,经纺丝后可得高取向、高强度、高模量的芳纶。

简介液晶纺丝

将具有各向异性的液晶溶液(或熔体)经干-湿法纺丝、湿法纺丝、干法纺丝或熔体纺丝纺制纤维的方法。这是20世纪70年代发展起来的一种新型纺丝工艺,可以获得断裂强度和模量极高的纤维。液晶纺丝的特点是纺丝的溶液或熔体是液晶,这时刚性链聚合物大分子呈伸直棒状,有利于获得高取向度的纤维,也有利于大分子在纤维中获得最紧密的堆砌,减少纤维中的缺陷,从而大大提高纤维的力学性能。

液晶纺丝主要采用干湿法纺丝,通过空气层时,液晶大分子进行自身取向,不一定要经过拉伸就可得到高取向状态,但纺丝后要经过较高温度的热处理,热处理一般在氮气氛下进行。液晶纺丝是可形成液晶聚合物制取高强高模、耐高温纤维的有效方法。1

液晶纺丝工艺具有刚性分子结构的聚合物在适当的溶液浓度和温度下,可以形成各向异性溶液或熔体。在纤维制造过程中,各向异性溶液或熔体的液晶区在剪切和拉伸流动下易于取向,同时各向异性聚合物在冷却过程中会发生相变形成高结晶性的固体,从而可以得到高取向度和高结晶度的高强纤维。

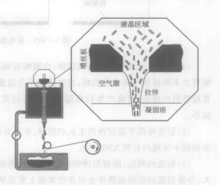

溶致性聚合物的液晶纺丝通常采用干湿法纺丝工艺。由下图可见,各向异性溶液从喷丝孔挤出时,液晶区在剪切力作用下在流动的方向上取向。因纺丝原液的黏弹性,喷丝孔出口处液晶区的取向略有散乱。然而这种散乱在气隙中随纺丝张力引起的纺丝线变细 而迅速恢复正常,变细的纺丝线在保持高取向的状态下凝固,从而形成高结晶、高取向性的纤维结构。

而迅速恢复正常,变细的纺丝线在保持高取向的状态下凝固,从而形成高结晶、高取向性的纤维结构。

由干湿法纺丝得到的溶致性聚合物纤维一般不再进行拉伸,但在高温、高张力下进行热定型可进一步提高纤维的结晶性和结晶取向性。

热致性聚合物的液晶纺丝可采用熔体纺丝工艺。洗净的聚合物熔融后从喷丝孔中挤出形成纤维。利用这种传统技术,热致性聚合物可在90~180mm/min速度下纺丝。

熔融温度为275~375℃、热分解温度为350~450℃的热致性聚合物可进行稳定的纺丝。未经处理的热致性聚合物纤维通常要在高温下进行热定型。

考虑到热致性聚合物的熔融温度高、熔体黏度大,此外,为了使添加剂在纤维中充分分散,

热致性聚合物的液晶纺丝也可采用溶液纺丝工艺。

芳香族聚酰胺的液晶纺丝已经实现了工业化生产,其中美国杜邦公司的聚对苯二甲酰对苯二胺纤维在1972年以“Kevlar”的商品名问世。芳族共聚酯“Vectran”纤维也已在1986年开发成功。2

类型晶型按其分子排列的结构不同,可以分为三种类型:①向列型液晶;②胆甾型液晶;③近晶型液晶。某些刚性链聚合物在特定条件下能形成液晶,如全对位的芳香族聚酰胺能溶解在浓硫酸中,当聚合物浓度达到临界浓度以上时,聚合物分子在局部区域便沿着同一方向排列而呈一维有序的向列型液晶。这时随着聚合物浓度的增加,溶液的粘度反而下降。但是随着聚合物浓度的进一步增大,溶液在室温下将冻结成固体,因此必须相应提高温度以便得到适合于液晶纺丝要求的溶液。根据液晶的这种特性,可用刚性链聚合物配成高浓度的液晶纺丝溶液。这种纺丝溶液从喷丝孔挤出后,经高倍喷头拉伸,大分子及其聚集体易于沿纤维拉伸方向取向,然后采用低温凝固浴,使取向的液晶结构快速固定,由此得到高度取向的高强度高模量的纤维。除全对位芳香族聚酰胺外,芳香族聚酰肼在有机溶剂和水中也形成液晶;某些纤维素衍生物在有机溶剂中或水中生成液晶;芳香族聚酯、聚甲亚胺、沥青等熔融态液晶都能纺丝。刚性链的芳香聚酯经液晶态熔体纺丝和多段拉伸热处理,也能得到高强度、高模量的纤维。

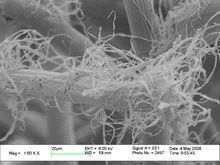

一种湿法静电纺液晶纺丝原液及其应用本发明的液晶纺丝原液为一种离子液,由5~10wt%的LiCl和90~95wt%的砜、亚砜或DMAc组成。本发 明的液晶纺丝原液可用于湿法静电纺,尤其适合于芳香族聚酰胺或纤维素的湿法静电纺。采用本发明的液晶纺丝原液进行湿法静电纺,不但可以解决传统工艺问题而且可以有利于在纳米级纤维的制成,设备投资费用低,导电性强,有利于静电纺丝,溶剂不挥发,不易燃,且可循环回收利用,同时,价格相对便宜,而且容易制备。由此可见,本发明的液晶纺丝原液具有十分广阔的工业化应用前景。3

明的液晶纺丝原液可用于湿法静电纺,尤其适合于芳香族聚酰胺或纤维素的湿法静电纺。采用本发明的液晶纺丝原液进行湿法静电纺,不但可以解决传统工艺问题而且可以有利于在纳米级纤维的制成,设备投资费用低,导电性强,有利于静电纺丝,溶剂不挥发,不易燃,且可循环回收利用,同时,价格相对便宜,而且容易制备。由此可见,本发明的液晶纺丝原液具有十分广阔的工业化应用前景。3

化学纤维纺丝包括纺丝熔体或溶液的制备、纤维成形和卷绕以及后处理过程。后处理过程则有初生纤维的拉伸、热定形到成品包装等一系列工序。

纺丝方法成纤聚合物在溶剂中溶解成溶液,或将成纤聚合物切片在螺杆挤出机中加热熔融成熔体,经纺前准备工序后入纺丝机,用纺丝泵(计量泵)将纺丝溶液或熔体定量、连续、均匀地从喷丝头的细孔压出,这种细流在水、凝固液或空气中固化,生成初生纤维,此过程即纤维成形。在纺丝过程中,成纤聚合物要发生几何形态和物理形态的变化,如聚合物的溶解或熔化,纺丝流体的流动和形变,丝条固化过程中的胶凝、结晶、二次转变和拉伸流动中的大分子取向,以及过程中的扩散、传热和传质等。纺制人造纤维(粘胶纤维、铜氨纤维)时,还发生化学结构的变化。这些变化彼此影响,故改变纺丝条件,可在一定范围内改变所得纤维的物理机械性能。

常用纺丝方法 有熔体纺丝和溶液纺丝两类。通常在熔融状态下不发生显著分解的成纤聚合物采用熔体纺丝,例如聚酯纤维、聚酰胺纤维等。熔体纺丝过程简单,纺丝速度高。溶液纺丝法适用于熔融时要分解的成纤聚合物,将成纤聚合物溶解在溶剂中制得粘稠的纺丝液,然后进行纺丝。按从喷丝孔挤出的纺丝液细流的凝固方式,溶液纺丝又分为湿法纺丝和干法纺丝两种。溶液纺丝纺速较低,尤其是湿法纺丝。为提高纺丝能力,需采用孔数很多的喷丝头。干法纺丝的纺速高于湿法纺丝,但远低于熔体纺丝。4

新型纺丝方法 在工业上应用的新型纺丝方法,主要有干喷湿纺法、乳液或悬浮液纺丝法、膜裂纺丝法。

①干喷湿纺法 又称干湿法纺丝,是干法与湿法相结合,将纺丝液从喷丝头压出,先经过一段空间,然后进入凝固浴槽,从凝固浴槽导出初生纤维。

与一般湿法纺丝比较,干喷湿纺法的纺丝速度要高若干倍,还可采用孔径较大(0.5~0.3mm)的喷丝头,同时采用浓度较高、粘度较大的纺丝溶液,显著提高了纺丝机的生产能力。目前,这种纺丝方法已在聚丙烯腈纤维、芳香族聚酰胺纤维等生产中得到应用。②乳液纺丝法 又称载体纺丝法,是将聚合物分散于某种可纺性较好的物质(作载体)中呈乳液状态,然后按载体常用的方法纺丝。载体常用粘胶或聚乙烯醇水溶液,所以乳液纺丝工艺类似于湿法纺丝。得到的初生纤维经拉伸后在高温下烧结,载体炭化,聚合物颗粒在接近粘流温度下被粘连形成纤维。适宜于乳液纺丝的成纤聚合物应具有高于分解温度的熔点,没有合适的溶剂使其溶解或塑化,因而无法制成熔体和纺丝溶液。目前,该法在聚四氟乙烯纤维等的生产中已得到应用。

③膜裂纺丝法 是将聚合物先制成薄膜,然后经机械加工方式制得纤维。根据机械加工方式不同,所得纤维又分为割裂纤维和撕裂纤维两种。割裂纤维又称为扁丝,其加工方式是将薄膜切割成一定宽度的条带,再拉伸数倍,并卷绕在筒子上得到成品。撕裂纤维的加工方式是将薄膜沿纵向高度拉伸,使大分子沿轴向充分取向,同时产生结晶,再用化学和物理方法使结构松弛,并以机械作用撕裂成丝状,然后加捻和卷曲获得成品。前者纤维较粗,用于代替麻类作包装材料。后者纤维稍细,用于制作地毯和绳索。目前,应用于聚丙烯纤维等生产。

此外,为纺制具有特殊性能纤维的需要,还发展了若干其他纺丝方法,例如:冻胶纺丝法(将浓聚合物溶液或塑化的冻胶从喷丝头细孔挤出到某气体介质中,细流冷却,伴随溶剂挥发,聚合物固化得到纤维,又称半熔体纺丝);相分离纺丝法(以聚合物溶液作为纺丝原液,通过改变温度使纺丝液细流固化);闪蒸纺丝法(聚合物在高温高压下溶解于特殊溶剂中,原液细流出喷丝头时溶剂闪蒸而形成纤维);喷雾凝固纺丝法(纺丝溶液被压入封闭室内,受喷入室内的雾状凝固剂作用形成纤维);静电纺丝法(聚合物熔体或其在挥发性溶剂中的溶液在静电场中形成纤维);液晶纺丝法(用处于液晶状态的溶液纺丝),等等。4

初生纤维的后处理在纺丝工序得到的未经拉伸的丝条,统称初生纤维。其结构尚不完善和稳定,物理-机械性能也差,尚不宜于纺织加工。因此,必须经过后处理工序,其流程随纤维品种和类型(长丝、短纤维等)而异。拉伸和热定形直接影响成品纤维结构和性能,是后处理各种流程中不可缺少的主要工序。用湿法纺丝得到的纤维还要经过水洗,以除去附着的凝固浴液和溶剂;生产短纤维时需要进行卷曲和切断;生产长纤维则需要进行加捻、络筒等。这些工序对纤维超分子结构的改变不大,因而对性能的影响较小。为赋予纤维以某些特殊的性能,如抗皱、耐热水、蓬松、回弹等性能,还需在后处理过程中进行一些特殊加工。

拉伸 又称纤维二次成形。后处理过程中最重要的工序。纺丝后得到的卷绕丝或经集束后的大股丝束在拉伸机上进行拉伸,使大分子沿纤维轴向取向排列,同时发生结晶,以进一步提高初生纤维的结晶度,或改变晶型结构,形成一定的超分子结构,从而显著提高纤维强度。

生产短纤维时,拉伸在几台速度不同的拉伸机之间进行。随纤维品种不同,拉伸方式有:一道拉伸和多道拉伸、冷拉伸和热拉伸、湿热拉伸和干热拉伸等。拉伸介质可用空气、蒸汽、水浴、油浴或其他浴液。拉伸温度、拉伸介质、拉伸速度和多级拉伸配比等工艺条件对所得纤维的结构和性能有很大影响,常需正确选择。另外,为了得到纤度和其他物理-机械性能均匀的纤维,拉伸点(丝条上细颈开始出现的位置)必须固定。否则会形成拉伸不足或未拉伸纤维,所得纤维粗细不一,染色不匀。4

生产长丝时,卷绕丝经存放平衡后,在拉伸-加捻机上进行拉伸。根据不同品种的要求,拉伸-加捻机有单区拉伸和双区拉伸两类。如生产涤纶、高强力锦纶,采用双区拉伸,头道拉伸发生在喂入辊与上拉伸盘之间,称为常温拉伸;二道拉伸则发生在上下拉伸盘之间,称为热拉伸。上拉伸盘也称热盘,上下拉伸盘之间有加热板或缝式加热器,拉伸后丝条穿过导丝钩、钢领圈而卷绕于插在钢领板的双锥筒子上。

热定形 是合成纤维生产中特有的工序。热定形的目的:一是提高纤维的形状稳定性(用纤维在沸水中的剩余收缩率来衡量);二是进一步改善纤维的物理-机械性能,以及固定卷曲度(对短纤维)或捻度(对长丝);三是改善纤维的染色性能。在某些情况下,通过热定形可使纤维发生热交联(如聚乙烯醇缩甲醛纤维),或借以制取高收缩性和高蓬松性的纤维,赋予纤维及其纺织制品以波纹、褶襞或高回弹性等效果。

热定形可在张力或无张力下进行。前者称紧张热定形(包括定张力热定形和定长热定形);后者称松弛热定形。两者的工艺条件以及所得纤维的结构、性能均不同。

此外,合成纤维长丝(特别是聚酯纤维和聚酰胺纤维)可用于制造弹力丝(见化学纤维)。弹力丝的加工方法很多,有假捻法、填塞箱法、赋形法、空气喷射法等,其中假捻法应用最广泛,它可一次完成丝条的加捻、定形和退捻。此法工艺简单,所得丝条具有三维的螺旋形卷曲,质量好。

有一种新的纺丝- 后处理加工方法,是纺丝直接成条法。该法将纺丝、拉伸和热定形后的丝束,经过直接成条机(牵切机)做成条子,(可省去常规纺织加工的梳理、并条和精梳工序),然后与羊毛等天然纤维或其他化学纤维混纺成纱,适用于聚酯纤维、聚丙烯腈纤维、聚丙烯纤维和聚乙烯醇缩甲醛纤维等合成纤维品种。4

本词条内容贡献者为:

张静 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国