虹吸出钢是一种钢铁冶炼的工艺。在冶炼过程中,出钢孔始终敞开,无渣出钢和留钢。操作简单,电炉改造工艺成熟,工艺优化使冶炼时间缩短,生产成本降低,产品质量提高。

出钢过程出钢是指将经过冶炼符合要求的钢液,从出钢口处倾人盛钢桶,然后进行浇铸。出钢分为以下几个步骤:

1、炉外精炼:将炼钢炉(转炉、电炉等)中初炼过的钢液移到另一个容器中进行精炼的炼钢过程,也叫二次冶金。炼钢过程因此分为初炼和精炼两步进行。初炼:炉料在氧化性气氛的炉内进行熔化、脱磷、脱碳和主合金化。精炼:将初炼的钢液在真空、惰性气体或还原性气氛的容器中进行脱气、脱氧、脱硫,去除夹杂物和进行成分微调等。将炼钢分两步进行的好处是:可提高钢的质量,缩短冶炼时间,简化工艺过程并降低生产成本。炉外精炼的种类很多,大致可分为常压下炉外精炼和真空下炉外精炼两类。按处理方式的不同,又可分为钢包处理型炉外精炼及钢包精炼型炉外精炼等。

2、钢液搅拌:炉外精炼过程中对钢液进行的搅拌。它使钢液成分和温度均匀化,并能促进冶金反应。多数冶金反应过程是相界面反应,反应物和生成物的扩散速度是这些反应的限制性环节。钢液在静止状态下,其冶金反应速度很慢,如电炉中静止的钢液脱硫需30~60分钟;而在炉精炼中采取搅拌钢液的办法脱硫只需3~5分钟。钢液在静止状态下,夹杂物上浮除去,排除速度较慢;搅拌钢液时,夹杂物的除去速度按指数规律递增,并与搅拌强度、类型和夹杂物的特性、浓度有关。

3、钢包喂丝:通过喂丝机向钢包内喂入用铁皮包裹的脱氧、脱硫及微调成分的粉剂,如Ca-Si粉、或直接喂入铝线、碳线等对钢水进行深脱硫、钙处理以及微调钢中碳和铝等成分的方法。它还具有清洁钢水、改善非金属夹杂物形态的功能。

4、钢包处理:钢包处理型炉外精炼的简称。其特点是精炼时间短(约10~30分钟),精炼任务单一,没有补偿钢水温度降低的加热装置,工艺操作简单,设备投资少。它有钢水脱气、脱硫、成分控制和改变夹杂物形态等装置。如真空循环脱气法(RH、DH),钢包真空吹氩法(Gazid),钢包喷粉处理法(IJ、TN、SL)等均属此类。

5、钢包精炼:钢包精炼型炉外精炼的简称。其特点是比钢包处理的精炼时间长(约60~180分钟),具有多种精炼功能,有补偿钢水温度降低的加热装置,适于各类高合金钢和特殊性能钢种(如超纯钢种)的精炼。真空吹氧脱碳法(VOD)、真空电弧加热脱气法(VAD)、钢包精炼法(ASEA-SKF)、封闭式吹氩成分微调法(CAS)等,均属此类;与此类似的还有氩氧脱碳法(AOD)。

6、惰性气体处理:向钢液中吹入惰性气体,这种气体本身不参与冶金反应,但从钢水中上升的每个小气泡都相当于一个“小真空室”(气泡中H2、N2、CO的分压接近于零),具有“气洗”作用。炉外精炼法生产不锈钢的原理,就是应用不同的CO分压下碳铬和温度之间的平衡关系。用惰性气体加氧进行精炼脱碳,可以降低碳氧反应中CO分压,在较低温度的条件下,碳含量降低而铬不被氧化。

7、预合金化:向钢液加入一种或几种合金元素,使其达到成品钢成分规格要求的操作过程称为合金化。多数情况下脱氧和合金化是同时进行的,加入钢中的脱氧剂一部分消耗于钢的脱氧,转化为脱氧产物排出;另一部则为钢水所吸收,起合金化作用。在脱氧操作未全部完成前,与脱氧剂同时加入的合金被钢水吸收所起到的合金化作用称为预合金化。

8、成分控制:保证成品钢成分全部符合标准要求的操作。成分控制贯穿于从配料到出钢的各个环节,但重点是合金化时对合金元素成分的控制。对优质钢往往要求把成分精确地控制在一个狭窄的范围内;一般在不影响钢性能的前提下,按中、下限控制。

9、增硅:吹炼终点时,钢液中含硅量极低。为达到各钢号对硅含量的要求,必须以合金料形式加入一定量的硅。它除了用作脱氧剂消耗部分外,还使钢液中的硅增加。增硅量要经过准确计算,不可超过吹炼钢种所允许的范围。1

注意事项出钢时要注意防止熔渣流入钢包。用于调整钢水温度、成分和脱氧用的添加剂在出钢过程中加入钢包或出钢流中。

电炉虹吸出钢法的研究和应用传统的电炉钢、渣混出的出钢方式不能较好地满足高产、优质、低耗的生产需要,特别是在大容量、高功率电炉上更为突出。采用无渣出钢和留钢、留渣操作是改变传统冶炼工艺最有效的方法之一。电炉虹吸法出钢是有效地实现无渣出钢,留钢,留渣的途径之一。虹吸出钢法的电炉改造比较简单,设备费用少,应用效果显著。但设计中有关参数必须要求包括二个方面:在保证出钢量不减少的前提下,为保有必要的留钢量,需扩大熔池容积;出钢孔大小与位置等参数决定留渣效果和留渣量,应选取最佳参数。2

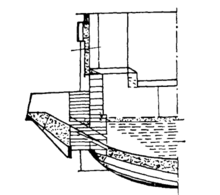

虹吸出钢法原理要把电炉传统的水平出钢孔改造为倾斜式出钢孔,并要求出钢 孔靠炉内一端埋在钢液面以下一定高度。电炉在冶炼过程中,出钢孔始终敞开着(见图1)。电炉出钢过程中,若钢液面能始终高于出钢孔炉内一端一定距离,则炉渣就不能随钢流带入钢包,钢液面的高度依据摇炉速度来确定周。无渣出钢需保证以下条件:Ht(v,d,ve,H1,H2)>Ht0(v)

孔靠炉内一端埋在钢液面以下一定高度。电炉在冶炼过程中,出钢孔始终敞开着(见图1)。电炉出钢过程中,若钢液面能始终高于出钢孔炉内一端一定距离,则炉渣就不能随钢流带入钢包,钢液面的高度依据摇炉速度来确定周。无渣出钢需保证以下条件:Ht(v,d,ve,H1,H2)>Ht0(v)

式中,v—钢液流速,m/s;d—出钢孔直径,m;ve—摇炉速度,°/s;H1—出钢孔靠炉内一端埋入深度的设计值,m;H2—出钢孔靠炉外一端高于炉门水平线的距离,m;H(v,d,ve,H1,H2)—摇炉过程中某一时刻t钢液面与出钢孔靠炉内一端的实际距离,d,v,H1,H2确定后,由ve决定,m;Ht0(v)—保证出钢不卷炉渣的条件下,摇炉某时刻t钢液面与出钢孔靠炉内一端的临界距离,m。

虹吸出钢法设计思想(1)电炉设计特点

公称容量大;变压器单位容量的功率指标尚高,允许变压器超载20%时可达到600kVA/t;炉体倾动、炉盖升降和旋转采用液压控制;炉墙采用水冷;采用钢包车出钢。这些特点为虹吸出钢提供了条件。

(2)设计条件的确定

原工艺出钢量为54t,浇铸3t钢锭3盘18支。改造为虹吸出钢的炉体仍需保持原有的出钢量。炉体改造利用原炉壳,因此炉壳直径不变,水冷件的宽度和12块对称布置的结构不变,只改变水冷件的布置高度;为尽可能减少炉壳改造工程量,熔池深度均不变.由于在一个炉役内,熔池容积逐渐扩大,根据过去熔池耐火材料侵蚀的数据,炉役前期、中期和后期的钢液量分别为54、58、62t。采用留钢留渣操作,熔池钢液量需增加10%的留钢量,相当于熔池容积约扩大10%。由于容积、熔池深度不变,故增加的钢液量只能依靠改变炉坡角度来实现。

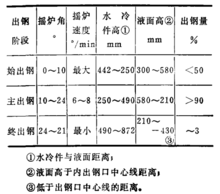

出钢操作参数虹吸出钢过程的控制分为始出钢、主出钢和终出钢三个阶段来实现 ,这是依据特定位置上的炉体倾角划分的。炉体倾角不同,就用不同的摇炉速度来保证留渣效果,三个阶段出钢参数确定如下。

,这是依据特定位置上的炉体倾角划分的。炉体倾角不同,就用不同的摇炉速度来保证留渣效果,三个阶段出钢参数确定如下。

始出钢阶段:出钢摇炉约4°时,钢液面达到钢槽顶端部。为了保证足够的液面’高度,使钢流不带炉渣,需连续摇炉到10°,使钢流达到饱满。这一阶段采用最大摇炉速度。

主出钢阶段:钢流饱满以后,炉体转动速度按6一8°/min控制,使钢流稳定。炉体倾角达到24°时,炉内残余钢水量正好为0.748m,约5.4t,此时钢液面与出钢孔中心线距离仍有200mm。

终出钢阶段:炉体倾角达到24°时,采用最大速度摇回炉体。角度约到21°时,钢流(带有少量渣)立刻中断。炉体摇回到正常位置时,出钢过程结果。三个阶段的特征参数是电炉出钢操作的依据(见表1),根据炉体侵蚀的情况,炉役各期按此适当调整倾炉速度和倾炉角度,其它参数也相应调整。

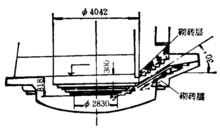

应用效果改造后的电炉炉体结构见 图2。

图2。

(1)出钢口不堵,出钢顺利

填堵的出钢口在出钢前的开启操作困难,且不安全,但不堵出钢口,能否顺利出钢是无渣出钢;键问题之一,实验前对此甚为关心。

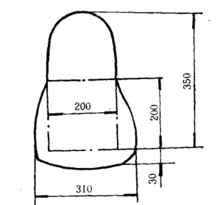

考虑到出钢口截面积较大(200x200mm),第一炉实验采用不堵出钢口的办法,仅在冶炼前用煤气将出钢孔烤红。实用结果,随后的炉次80%以上是自流出钢,钢液顺利流出,20%左右的炉次需稍加吹氧。实验炉次均未 堵出钢口,而出钢都很顺利。

堵出钢口,而出钢都很顺利。

(2)出钢孔整体性良好

在5个炉役中,炉墙渣线部分修补4次,出钢孔一次未修补。图3为第52炉出钢孔尺寸测量结果,底部侵蚀速度较小,平均0.6mm/炉;但上部侵蚀稍严重,平均接近3mm/炉。

(3)留钢、留渣效果满足工艺要求

对留钢量、留渣量的计量,现暂时无精确方法,仅从炉底蚀损得到改善、电炉熔化期成渣提前和电弧稳定等情况就可反映出留渣效果良好,而且出钢孔使用前期和中期,出钢操作均易控制,钢流卷入渣量极少,留钢较稳定,出钢孔使用后期,留渣效果降低,但尚能满足工艺要求。

研究结论①虹吸出钢技术在高功率电炉上应用是成功的。无渣出钢和留钢、留渣操作已得到生产上的肯定,适合我国现阶段电炉改造。

②电炉改用虹吸出钢,改造简单,投资少,设备改造过程中影响生产少,炉体改造可在现有炉壳上进行,可用异型砖或现有炉衬砖。

③出钢孔可完全不堵,出钢顺利,安全可靠。

④无渣出钢的应用使电炉工艺优化,冶炼时间缩短,生产成本降低,产品质量提高。3

本词条内容贡献者为:

张静 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国