强制循环热水锅炉依靠循环水泵的压头使锅水按一定管路系统强迫流动进行加热。它一般是由许多并联管路串联而成。其主要优点是锅炉升温快,循环安全可靠,耗钢量少,其主要缺点是锅内水容量小、停电保护作用较差。管架式锅炉具有结构紧凑、钢耗低、升温快等优点,因而在强制循环热水锅炉中也得到较普遍的应用。1

简介强制循环热水锅炉依靠循环水泵的压头使锅水按一定管路系统强迫流动进行加热。它一般是由许多并联管路串联而成。其主要优点是锅炉升温快,循环安全可靠,耗钢量少,其主要缺点是锅内水容量小、停电保护作用较差。

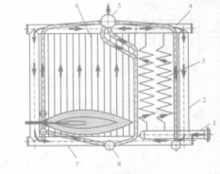

管架式锅炉管架式锅炉具有结构紧凑、钢耗低、升温快等优点,因而在强制循环热水锅炉中也得到较普遍的应用。管架式热水锅炉的基本工作过程如图1(1-进口集箱;2-角管;3-对流受热面;4-上集箱;5-出口集箱;6-水冷壁;7-下集箱;8-分配集箱)所示。整个锅炉由位于四角的四根垂直大直径钢管(角管)及上下集箱组成的框架支承。回水由循环泵经进口集箱送入锅炉的对流受热面管件,再由上集箱通过角管及下集箱送至炉膛四周的水冷壁,加热至所需温度后,由出口集箱向外输出。1

强制循环热水锅炉优缺点强制循环热水锅炉属管架式结构。它具有锅炉体积小、钢耗量小、成本低、水容量小、升火快及热效率高等优点,适应于我国工业的发展。但强制循环热水锅炉需要解决以下几个关键性的问题:(1)锅炉水循环流程的合理性;(2)锅炉水流速的选择;(3)锅炉的停电保护问题。这三个关键问题影响着强制循环热水锅炉的运行安全性。2

强制循环热水锅炉尾部受热面腐蚀原因(1)尾部旗式受热面材质的原因

原有一些自然循环热水锅炉,尾部受热面均安装铸铁省煤器,铸铁省煤器耐腐蚀性、耐磨性较强。而强制循环热水锅炉尾部受热面均采用锅炉专用钢,相对于铸铁虽耐压能力提高,但耐腐蚀性、耐磨性却大大降低。3

(2)锅炉运行的原因

间断运行也是造成尾部腐蚀的重要原因之一,尤其是供热初期和末期,外网热负荷较低,一些供热单位采用锅炉间断运行的供热方式,根据室外气温定时启动锅炉,而非根据回水温度确定启炉的时间, 然而此种运行方式易造成锅炉启动时回水温度已经很低,尤其是锅炉启动的前一两个小时内,炉膛温度无法短时间内达到一定高的温度,炉膛温度低直接导致排烟温度过低,使烟气在锅炉尾部与温度较低的回水进行换热时, 排烟温度低于烟气中硫酸蒸汽的凝结点(称为酸露点),烟气中二氧化硫、一氧化硫随着结露生成液态硫酸和亚硫酸,对锅炉尾部受热面的管道造成了酸性腐蚀。个别单位为了解决管网的水力失调问题,采用大流量、低温差的运行方式,人为的提高热力系统的循环水量, 造成锅炉实际循环水量大大超过额定循环水量,此运行方式不但增加锅炉的循环阻力,而且造成锅炉进出水温差较小、出水温度低、炉膛温度低的现象,此运行方式常造成锅炉尾部低温运行,存在较严重的尾部低温腐蚀情况。3

(3)锅炉尾部受热面积灰

以往锅炉尾部受热面积灰的危害往往仅局限于对锅炉热效率的影响, 近年随着研究发现,积灰中还存留着一些未燃烧的固态硫等氧化后具有腐蚀性的成分,如果清灰不及时,尾部结露后再经过加热,在尾部受热面的管道上就会生成一层不易清除的灰壳,积灰潮湿后不但对管道存在酸性腐蚀, 而且还会产生电化学腐蚀,电化学腐蚀也是使一些焊口处出现腐蚀变薄、强度下降的主要原因。3

(4)锅炉夏季的停炉保养

夏季,对于采暖锅炉来说停炉时间较长,约 6-7个月。以往,操作人员对于停炉期内锅炉内部的氧腐蚀给予了高度重视,但对于锅炉外部的酸性腐蚀和电化学腐蚀却不重视,甚至忽略了。在调查中发现,大多数锅炉在进行完内部清淤和外部清灰后, 均采用简单的加碱水进行湿保养, 虽然都了解停炉期超过一个月的锅炉应采用干保养, 但由于湿保养操作简单、成本低,重新启动时直接、快速等优点而被广泛采用。锅炉采用湿保养,由于内部充满水的原因,炉膛内部温度相对周围环境较低,在夏季较潮湿的季节,温度高、相对湿度较大的空气遇到温较低锅炉受热面,会出现结露现象(管道出汗),而尾部旗式受热面由于积灰难于彻底清除,露水与积灰结合在一起对管道将产生腐蚀。3

(5)煤质的原因

燃煤中固态硫的含量直接影响烟气中硫的含量。3

解决方案(1)改变运行方式,锅炉的鼓引风机及炉排安装变频控制,将锅炉间断运行改为连续运行。

(2)强制循环锅炉尾部旗式受热面安装自动吹灰装置。3

本词条内容贡献者为:

郑国忠 - 副教授 - 华北电力大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国