众多中小加工企业生产车间在焊接作业过程中会产生大量焊接烟尘等有毒物质,对焊接工人的身体健康造成严重危害,由此产生的电焊工尘肺职业病呈多发趋势,同时焊接烟尘还会影响厂区周边的大气环境。根据整个焊接车间中焊接设备加工情况及通风状况的分析及现场实际应用,研究设计出适合该场合的烟尘治理系统。

简介随着现代工业的发展和科技不断进步,焊接新材料也不断涌现与应用,焊接及相关工艺过程也在同步飞速发展。但在焊接、切割、打磨工序作业中,会产生大量的焊接烟尘等污染物,其造成的电焊工职业病对人体健康的危害也越来越明显。自20世纪以来,这个问题就引起人们的广泛关注。1987年我国正式将电焊工尘肺确定为职业病,并在新建项目时强制性要求必须对焊接污染源进行治理。为此,我国对焊接作业环境制订了专门安全卫生标准。如《工业企业设计卫生标准》(TJ36-1979)中的锰及其化合物最高容许浓度为0.2mg/m3是泛指高毒性锰尘。我国颁布的《车间空气中电焊烟尘卫生标准》(GB16194-1996)规定车间空气中最高容许浓度为6mg/m3。ISO14001标准就涉及了工业卫生环境的新标准(绿色焊接的提出)。近来,欧美等国家和地区推出了社会责任认证标准(SA8000),从以人为本管理的角度,要求企业必须承担环境和社会责任。如果不通过此认证,不只是订单受影响的问题,而是将被排斥出欧美市场。

在对电焊烟尘危害逐步认识的同时,电焊烟尘治理技术也不断地发展起来。国内一些大专院校、科研单位、工矿企业,不断进行研究、探索、实践。在排烟除尘、改进焊接工艺、研制低尘低毒焊条等方面,都取得了一定的进展。但由于早期建的设备加工厂,主管部门对环保项目监管不严格,导致现今仍有大量中小型加工企业在焊接除尘设备方面设施不全,甚至无任何防护措施。因此,研制焊接车间烟尘治理工艺及配套袋除尘系焊接车间烟尘治理系统探讨统,具有巨大的社会效益和市场前景。1

焊接烟尘的危害因素和特点焊接车间的污染主要是焊接烟尘、有害气体及噪声、高频电磁辐射和光辐射等。焊接职业病的发生是各种焊接污染因素综合作用的结果。焊工职业病包括焊工尘肺、锰中毒、氟中毒、金属烟热及电光性眼炎等。其中焊接烟尘是由金属及非金属物质在过热条件下产生的蒸气经氧化和冷凝而形成的。因此其化学成分,取决于焊接材料(焊丝、焊条、焊剂等)和被焊接材料成分及其蒸发的难易。不同成分的焊接材料和被焊接材料,在施焊时将产生不同成分的焊接烟尘。以加工车间中最常用的二氧化碳气体保护焊为例,其烟尘中的危害因素主要包括电焊烟尘、一氧化碳、二氧化氮、臭氧、紫外线、噪声、焊丝中主要金属的氧化物等。

由成分确定,焊接烟尘具有粒子小、黏性大、温度高和发尘量大的特点。焊接烟尘呈碎片状,粒径为1µm左右。一般来说,1个焊工操作1天所产生的烟尘量为60~150g。常用的几种焊接(切割)方法施焊时(切割时)每分钟的发尘量和熔化每千克焊接材料的发尘量见下表。1

焊接烟尘的治理方法及研究目前,国内外在电焊烟尘治理方面,主要是通过通风除尘措施、个体防护及研制低尘低毒焊条三个方面进行的。其中采取个体防护措施时,工人往往会感到不方便,只是在罐体焊接时采用。在研制低尘低毒焊条方面,多年来国内很多单位做了大量的工作,并取得了一定的成绩。但是对电焊作业来说,焊接作业是个小冶金过程。熔池处焊条及母材处于约5000℃高温, 必然有金属蒸气产生,并形成多种化合物。目前的焊接作业,尽管采用低尘低毒焊条,但仍有烟尘污染。因此通风除尘措施是我们在综合治理电焊烟尘污染时采取的主要手段。通风除尘措施在通风方式上有全面通风、局部通风两种。局部通风措施是在焊接作业点设置吸风罩,不等烟尘扩散,就将其吸走。这种方式既节省能量, 效果又好,工人的呼吸系统不会受污染。但在其有效捕集烟尘的同时,往往也会影响到工人的操作。加之现多数企业设置的吸风罩都是后期临时增设的,罩口形式多不合理,大多会影响工人操作,或效果不佳。而现在市面上用于焊接除尘的单点治理的设备,虽小巧可移动,但在整个焊接车间的治理上,由于焊接点较多,若同时作业采用该设备,设备的使用成本较高,且会占用有限的车间加工区域面积。全面通风则是借助于风机或自然风压,使空气在室内有组织地流动,从而降低车间的烟尘浓度。但一般全面通风方式使用风量较大,能耗较高,特别在寒冷地区,通风时造成热耗问题比较突出。所以全面通风方式目前只能作为治理的辅助手段和措施。

因此,在制定焊接车间的烟尘治理方案时,主要从以下几方面考虑:

1)研究焊接车间不同产生焊接烟尘设备的生产工艺,了解其焊接烟尘的特性,强化加工过程中焊接烟尘的控制。如采用定点加工,通过预置通风管网集中处理,设置调节阀门,局部控制与区域控制相结合,控制厂房空气流动特性等方法,减少焊接烟尘对人的危害。

2)设计便于拆装的排烟罩装置,更加有效地捕集电焊烟尘。针对不同的焊接方法及不同的焊接设备,设计小型简易的捕风防尘罩,使之能有效捕集电焊烟尘,并且节省风量;适应工艺特点,不影响工人作业;罩口风速分配均匀,气流阻力小。

3)根据焊接烟尘成分中含有的高温固态颗粒及HF等有害气体的特性,研制火花捕集及有害气体、油尘吸附的多级集中处理装置,防止烟尘中的残留火星引发火灾,并避免有害气体对外扩散,形成二次污染,从而从根本上确保除尘设备及工厂区的安全。

4)研究微细粉尘的清灰技术,优化袋除尘设备的除尘效果,针对焊接烟尘成分主要为金属氧化物(约40%为氧化铁),具有对器壁的附着性强等特点,选择合适的有针对性的覆膜滤料,能捕1µm 左右的粒子,确保设备阻力小,使排放的电焊烟尘浓度达标;具有较强的清灰效果;在现场使用易于管理的袋除尘设备。1

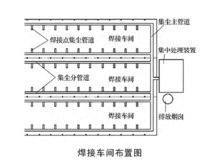

应用案例以某堆焊加工厂的焊接烟尘治理项目为例,该厂焊接车间加工区占地面积约5500平方米,整个车间预留的固定焊接点为90个,设置一个不固定手工焊接区域,可容纳8个焊接点同时工作。其中固定焊接点采用自动焊机堆焊的方法为主,包括埋弧堆焊和明弧堆焊。其它非自动焊的耐磨件可采用手工焊条电弧焊、半自动焊机堆焊等。针对该厂焊接车间烟尘治理的要求,在车间7~9m以上的烟尘聚集区,根据气流走向设置通风排气口,治理车间内残留的烟尘。局部在每个焊接点根据焊接方式的区别设置不同规格的便于拆装的排烟罩装置,通过预留管网(带调节阀门)集中汇至厂房外的过滤装置统一治理,车间管网布置见下图。

如图所示,焊接烟尘通过风管捕集后,最终汇集到集中处理装置。该装置由多级处理装置组成,分别对焊接烟尘中的高温固态颗粒及HF等有害气体进行处理,同时进行火花捕集及有害气体、油尘的吸附处理。其中主体的袋除尘过滤单元则主要负责对焊接烟尘中的微细粉尘颗粒进行收集,因此需要选用与之适应的覆膜滤料。经过计算,整个车间的处理风量约为59,000m3/h,尾排风机全压3200Pa。设备运行至今状况良好,基本达到各项环保要求,车间岗位粉尘浓度低于国家标准限值6mg/m3,粉尘排放也一直在10mg/Nm3以内。1

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国