闪速熔炼在高装入量生产时,烟气量和烟气显热大,烟尘温度高,烟灰容易沉降在上升烟道开口部,形成结瘤。

闪速熔炼采用硫酸盐化技术是一把双刃剑,研究工作就是要两者兼顾,找到平衡点,实现闪速炉排烟烟气硫酸盐化的最佳化,以稳定闪速炉的正常生产。

烟尘粘结的原因闪速熔炼在高装入量生产时,烟气量和烟气显热大,烟尘温度高,烟灰容易沉降在上升烟道开口部,形成结瘤。若锅炉除尘设备除尘效果差、传热效率低或者传热面积不够,烟灰会大量粘结在锅炉管壁和蒸发管上。一旦锅炉除尘效果差,或出口烟气温度不能降低到允许值以下,烟灰还会产生后移现象,排烟烟道和电收尘器也会发生烟尘粘结事故。

闪速熔炼排烟系统产生烟尘粘结的主要原因有以下几个方面:

1)原料成分复杂、杂质元素含量高,且品位波动大。在高装入量、高品位及高富氧浓度的熔炼条件下,精矿中的挥发性杂质元素随烟气进入排烟系统,冷凝后成为烟尘,这些杂质元素的氧化性烟灰粘附性强,不易清除,容易导致排烟系统产生烟尘粘结事故。

2)高速喷入反应塔的铜精矿和熔剂绝大部分发生分解和氧化反应后,沉降到沉淀池中,少量极细小的精矿粒子夹带在烟气里进一步氧化,经过上升烟道时沉降,产生粘结。粘结物从东西两侧往上升烟道开口部中心发展,逐渐缩小上升烟道开口部。

3)若生产中操作参数控制不当(例如:烟气含氧量、温度等),或因上升烟道开口部结瘤,而大幅度地增加烧嘴燃料量,会导致辐射部出口温度上升,大量烟尘在辐射部空腔得不到沉降而后移至对流部,易造成对流部积灰严重。1

烟尘硫酸盐化基本原理烟尘硫酸盐化的主要方程式:

Cu2O+3/2O2+SO2=2CuSO4;

2PbO+O2+SO2=2PbSO4;

2ZnO+O2+SO2=2ZnSO4。

这些反应均为放热反应。

因为闪速熔炼氧气的设计利用率达到了99%以上,为了使闪速熔炼的硫酸盐化反应充分进行,要求鼓入硫酸盐化风。鼓入硫酸盐化风主要有两个方面的作用:

1)在沉淀池项部通过二次氧枪喷入氧气,燃烧烟灰,可降低闪速熔炼烟灰发生率,同时产生的热量有助于保持上升烟道与废热锅炉连接部的开度,并熔化上升烟道侧墙/喉口部的烟灰粘结;

2)氧化铜的比热容只有49 kcal/mol,而硫酸铜的比热容为101 kcal/mol,在同样烟气条件下,氧化铜为熔融状,易在锅炉管束上粘结,而硫酸铜为松散状,不易在锅炉管束上粘结。这样提高烟气中SO3浓度,使烟尘硫酸盐化,结构疏松,易于清理。但硫酸盐化风量鼓入太大,会提高烟气中氧气分压力,烟气露点上升,硫酸工序废酸原液中的酸度升高,会产生不利影响:

1)闪速熔炼烟气中含有不定量的SO3是硫酸车间废酸的直接来源,废酸原液采用硫化工艺回收其中的砷和铜,处理后排出液送废酸废水处理,由于排出液酸度浓度高,增加了废酸废水处理的运行成本;

2)烟气露点上升,排烟系统的设备易产生低温腐蚀。

由此可以看出,闪速熔炼采用硫酸盐化技术是一把双刃剑,研究工作就是要两者兼顾,找到平衡点,实现闪速炉排烟烟气硫酸盐化的最佳化,以稳定闪速炉的正常生产。1

烟尘硫酸盐化技术的研究1、控制烟气中SO3发生率的研究

要实现精确控制烟尘硫酸盐化,就必须控制好SO3发生率。本研究结合SO3的生成机理,分析排烟系统中的烟气成分和烟尘性质,找出SO3发生率可控性操作条件。

1)烟气温度的影响。

烟气中SO2要转化成SO3,则必须满足的条件:△G≤0,即-22 600+21.36T≤0,得出T≤785℃。从热力学角度而言,温度越低,越有利于SO3的生成。但从动力学的角度分析,温度越高,分子的有效碰撞次数增多,有利于加快反应的进度;

据有关资料报道:在有催化剂存在的条件下,SO3生成的最佳温度在400~500℃之间。把锅炉辐射部出口温度控制在480~530℃及530℃以上两个温度范围之内,用于调查锅炉辐射部出口烟气温度的变化对SO3发生率的影响。

从以上测试结果来看:提高锅炉辐射部出口温度,有利于降低烟气中SO3发生率。

2)烟气与烟灰成分分析。

测定闪速炉排烟系统的SO2、SO3等烟气成分。

分析可知:SO3的生成区域主要集中在锅炉对流部,至电收尘器区域,SO3%大幅下降,且烟灰中的元素S主要以SO42-的状态存在。这一结论和前面所提到的SO3生成的最佳温度在400~500℃之间是相吻合的。

2、仿真研究

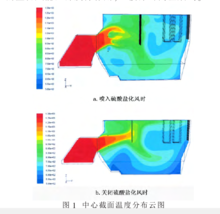

研究方法:通过余热锅炉入口区域的计算机仿真结果,获得其流场、温度场等信息,为硫酸盐化风的给入量、位置和速度等参数的确定提供可靠依据。喷入和关闭硫酸盐化风时,中心截面温度分布云图见图1所示。

对比喷入和关闭硫酸盐化风时的中心截面温度分布云图,可以看出:硫酸盐化风横向冲击进入辐射室的高温烟气,可打散高温烟气团,并使高温烟气向接近两边侧墙水冷壁方向流动,使换热更加充分;而且横向冲击的盐化风改变了高温烟气的速度大小和方向,有效保护了顶棚水冷壁以及防止积灰。但是也可以看出:最下方的盐化风喷嘴,喷入的盐化风未能直接冲击高温烟气团,盐化风打散高温烟气的作用未能充分发挥出来。因此,需要对硫酸盐化风喷嘴的位置进行优化调整,使3个硫酸盐化风喷枪所喷入的盐化风能全部发挥作用,直接冲击高温烟气。1

烟尘硫酸盐化技术应用实践1、存在的问题

2#闪速炉于2007年8月投入试生产,试生产期间,锅炉对流部、鹅颈烟道、沉降室、电收尘器入口方管均出现过烟灰严重堵塞事故,导致闪速炉频繁停炉,2007年闪速炉作业率仅为82.26%。造成这种情况的主要原因是排烟系统中的烟尘粘性大、易堆积、不易清理,且烟尘在排烟系统后移。为此,2008年2#闪速炉新增了一套硫酸盐化风系统,即沉淀池顶部靠近上升烟道一侧配置了5根二次燃烧氧枪,鼓入纯氧;在废热锅炉辐射部入口东、西两侧配置了3只硫酸盐化风喷嘴,鼓入常氧压缩空气。

该硫酸盐化风系统投入使用后,排烟系统烟尘粘结基本上得到了控制,但在使用过程中也出现了一些问题,主要表现在以下几个方面:

1)因硫酸盐化风采用沉淀池送风机供给的常温空气,导致在硫酸盐化喷嘴周围的锅炉水冷管出现低温腐蚀的现象,锅炉频繁出现漏水事故。

2)硫酸盐化喷嘴布置在锅炉辐射部入口东、西两侧,其中东面一支,西面两支。在生产过程中发现:因硫酸盐化风管伸入锅炉靠近上升烟道开口部一侧,在盐化风管周围容易产生烟灰粘结,一旦烟尘大块落下,会危及到锅炉炉管的安全。 2009年6月,闪速炉废热锅炉幅射部(挡渣屏下方)严重堆积烟灰,引起闪速炉停炉、清灰达82h。同年7月,上升烟道开口部“老鹰嘴”烟灰大块掉下,砸裂锅炉幅射部受热面,砸坏幅射部刮板机,闪速炉紧急停炉,影响生产达163h。

针对这两起事故,经过讨论,认为上升烟道开口部粘结烟灰,通烟截面变小是引起这两起闪速炉停炉事故的关键。

3)由于堵塞,取样分析困难,生产得不到实时在线数据,凭借经验及不定期现场人工抽样分析的数据来指鼓风量及燃料供给,锅炉自动化控制程度低。

2、采取的措施

根据以上事故产生的原因,结合硫酸盐化技术研究成果,采取了相应的措施:

1)2010年,利用年修之际,将3支硫酸盐化风喷嘴由原来的侧面移至锅炉入口正上方的前墙上,呈水平排列,向下倾斜,以加强硫酸盐化风与排烟烟气紊流混合,提高烟尘硫酸盐化效果,同时可抑制上升烟道开口部的烟尘粘结,避免烟灰大块掉下砸裂锅炉炉管事故的发生。

2)新增1台蒸汽加热器,把硫酸盐化风加热至200℃以上,避免硫酸盐化风对锅炉炉管产生低温腐蚀。

3)在闪速炉锅炉出口新增1台QT-1-4QO1-HHH氧气分析仪,用于在线检测锅炉出口烟气中的氧气浓度,为精确控制烟气中SO2、O2浓度含量提供了实时有效的检测数据。锅炉出口氧气浓度一般控制在硫酸盐化喷嘴1.0%~2.0%之间。锅炉出口氧气浓度与烟尘硫酸盐化程度相关联,此参数可作为硫酸盐化风量的调整依据,同时锅炉出口氧气浓度的变化也可反映出锅炉漏风情况。

4)排烟系统采用硫酸盐化技术,明显改变了烟尘的性质,从外观上看,积灰由深褐色变成了微红的深黄色。烟尘硫酸盐化程度可以通过分析锅炉烟尘成分来判断。通常锅炉烟灰含硫量控制在5%~7%左右。

5)硫酸工序废酸原液的酸度与烟尘硫酸盐化程度有一定的关联:酸度高,烟尘硫酸盐化效果好,但对排烟系统设备会产生腐蚀,且增加废水处理成本;酸度太低,表明烟尘硫酸盐化效果差。采用硫酸盐化技术要二者兼顾,正常情况了废酸原液中的酸度控制在100~150g/L。

6)加强废热锅炉各处温度的监控和弹簧锤振打的管理,特别是对流部出口烟气温度的监控。要及时根据锅炉内的粘结情况和温度分布情况,调整振打频率与振幅。

7)精心调整好闪速炉控制参数,加强闪速炉炉况与沉淀池排铜排渣的管理。

8)规范化闪速炉的炉内点检制度,及时发现、及时清理上升烟道开口部和废热锅炉内部的烟尘粘结。1

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国