水泥生产工艺中,物料的计量与定量给料成为生产过程中的重要环节,计量与定量给料的准确性和稳定性关系到产品的质量和生产线的产能。

重型铠装式定量给料系统由重型铠装计量装置(即链板定量给料装置)和控制系统两大部分组成。

重型铠装式定量给料系统的研究与开发研发背景水泥生产工艺中,物料的计量与定量给料成为生产过程中的重要环节,计量与定量给料的准确性和稳定性关系到产品的质量和生产线的产能。对块粒状物料、黏湿性物料的计量(如生料配料、辅料配料以及热熟料的计量),在第二代新型干法水泥生产装备的研发中提出了新的要求。随着水泥生产线逐步大型化,传统的皮带秤因承载能力差、取料困难、频繁更换皮带、重载打滑等现象,已经很难满足生产线大型化的要求。

对于黏湿性物料的取料、计量以及定量给料,部分厂家采用板式喂机加皮带秤的两段控制方式。其中板式喂料机实现取料、输送、调节功能,皮带秤实现计量,控制系统根据皮带秤的计量来调节板式喂料机的取料量,从而实现定量给料。从目前使用看,两段式控制方式存在两个问题:

(1)喂料量由板链机控制,皮带秤只是计量装置,是一种典型的两段滞后控制,导致皮带秤上时而空料,时而满料,很难实现连续的定量给料;

(2)两段式结构对安装高度要求高,系统复杂,增加了土建成本。重型铠装式定量给料系统在承载能力、取料方面能很好地满足生料配料、辅料配料和熟料计量能工艺环节的要求,是大型生产线生料配料环节中计量的有效解决方案。但能满足5000t/d及以上规模的重型铠装式定量给料系统在国内基本还是空白,国内产品主要依赖进口;因此研发适用于大型生产线重型铠装式定量给料系统具有现实意义。

重型铠装式定量给料系统的组成重型铠装式定量给料系统由重型铠装计量装置(即链板定量给料装置)和控制系统两大部分组成。其中,链板式定量给料装置实现取料、计量和输送;控制系统将荷重信号和链板速度信号进行采集运算后,与设定给料量比较输出实时速度值给变频电机实现定量给料。重型铠装式定量给料系统设备本体包括驱动系统、链板输送系统、称重系统、刮板清扫系统和密封防尘装置五部分组成。其中:

(1)驱动系统包括头尾链轮,链轮采用分片组合式,方便更换和维修。

(2)链板输送系统采用特种合金钢板一次冲压成型,承载能力、耐冲击能力强,能适应较大载荷的冲击;链板之间结合紧密,在不干涉的情况下间隙尽量小,不会产生漏料漏粉等现象。

(3)称重系统是重型铠装式定量给料装置的核心部件,也关系到系统的计量准确,从而决定着计量精度等问题。

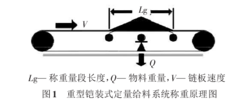

(4)刮板清扫系统保证了下料过程中链板上的粘结物料能有效的清除,保证计量装置的皮重稳定、计量准确。此外,防尘装置是结合系统的绿色环保等理念,实现设备的无粉尘全密封运行。控制系统是重型铠装定量给料系统实现定量给料的核心。控制系统通过现场采集称重系统称量段的荷重信号,经过变送器处理将0~20mV电压信号转化为稳定的4~20mA信号隔离变送,结合采集的链板运行的速度信号,设定流量比较和经过PID运算后,输出实时速度信号值给变频器驱动电机,从而实现流量的调节,其称重原理见图1。

其中,稳定的PID运算是实现实时流量调节的关键。速度信号的采集频率高达800000次/s,从而提高了控制精度。另控制系统还采用了完善的光电或电磁隔离,提高系统稳定性。

重型铠装式定量给料系统的关键技术面对重载工况、黏湿性物料以及高温物料等使用工况,重型铠装式定量给料系统需要解决的关键技术问题是稳定取料、准确计量以及如何实现定量给料。传统的皮带式定量给料机存在取料困难、遇到重载易出现皮带和滚筒打滑等情况,因此铠装式定量给料系统采用了链传动方式,链上装有承载轮其结构见图2(a),将链板本身和物料的重力传递到承重导轨上。该结构具有较好的承载能力,增加了传动的可靠性。重型链板式定量给料装置采用三排等节距链,三排链各自装有承载轮,在结构上解决了重载的承载,同时增加了取料动力和可靠性,其链轮驱动轴结构见图2(b)。

在取料方面,由于重型铠装式定量给料装置采用了链传动方式,传动可靠,不会出现打滑现象;且所用波纹状链板结构能增大物料和链板之间的摩擦力,能将物料平稳地从锥仓取出。特别是对黏湿性物料,一般的给料装置都会因物料水分导致物料和取料接触面摩擦力减少而导致难以平稳取料,而重型铠装式定量给料装置链板上面喷丸处理的波纹链板增加了表面的摩擦阻力,则仍能实现黏湿性物料的平稳取料。

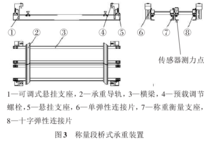

在承重方面,铠装式定量给料装置采用短节距链加上承载轮结构,承载轮的分布和链节数一致,增加了承载能力。针对链板宽度在1400mm及以上的大型装置,在结构上采用三排承重导轨,极大增加了承载能力,能适应200~1000t/h的给料能力,能较好的适应了各种重载工况。在称重装置上,传统的皮带秤采用的称重方法有悬挂式整体称重、弹性段式承重以及直压式承重等多种。在分析这些称重方法的优缺点及适应性的基础上,我们设计出桥式称量段承重装置。桥式承重装置由承重导轨(也称“称重导轨”)、横梁、可调式悬挂支座、弹性连接片、预载调节螺母组成,见图3。

其中:

(1)可调式悬挂支座与机架连接,其支座上固定有预载调节螺母,通过调节预载调节螺母实现传感器受力调节;

(2)称重导轨有四段,每两段与两支横梁构成一称重半桥,其中一称重半桥的一端通过十字弹性连接片与悬挂支座连接,另一称重半桥的一端用单弹性连接片与可调支座连接;两段称重半桥间通过单弹性连接片连接,构成一个称重桥;

(3)称重桥的重力通过中间横梁两端传递到两传感器,进行重力称重。由两个称重半桥组成的桥式承重结构能有效地抑制称重重力变化引起的扰动,实现重型链板秤稳定计量的目的;而且该桥式称重装置结构紧凑,传感器预载调节简便易行,对重型链板秤的计量准确稳定提供了很好的解决方案在称重原理上,重型链板定量给料装置中。在称量段Lg中,其有效称量段长度Leff=Lg/2,那么单位长度的物料重量 :

Q(kg/m)为:Q=QB/Leff=2QB/Lg。

QB表示物料承重段的重量,单位为kg。因此,链板上物料流量为:

I=3600Q·V=3600×(QB/Lef)·V=3600×QB×(2/Lg)×V

式中:I —表示时间单位流量,单位为kg/h;V —为链板线速度,单位为m/s;t —为时间,单位为s。

重型铠式给料系统的应用推广分析随着新型干法水泥生产技术的不断发展,大型化生产线逐渐取代中小规模生产线,新的工艺要求对装备大型化要求越来越明显。而重型铠装式定量给料系统的研制成功,能在块粒状物料、高温物料计量和定量给料上代替传统的皮带式定量给料技术,对于大型化的水泥生产线具有广泛的适应性,其应用推广工艺环节主要有以下方面。

(1)矿山矿石的计量。矿山矿石应其颗粒不均匀、物料流量大等特点对计量设备的抗冲击性、承载能力提出了更高的要求。重型铠装式定量给料装置采用全金属结构,能耐大物料的冲击载荷。在计量能力方面,有效解决了目前皮带秤在该计量环节的耐冲击能力差、易损坏等缺点。

(2)5000t/d及以上规模生产线生料配料。生料配料环节原料主要以颗粒状物料(石灰石、页岩等)和黏湿性物料(黏土质原料)的为主,石灰石、页岩等因其用量大,颗粒不均匀,传统皮带秤容易出现皮带刮伤,以及因载荷过大滚筒出现打滑等现象,铠装式定量给料装置因承载能力强、链板代替皮带全金属结构以及链传动技术能较好地解决皮带秤在该工艺环节的不适应性;同时,对于黏土质原料,皮带秤在取料环节出现皮带和物料表面打滑等现象,造成物料拉不出来等现象,铠装式定量给料装置链板采用波纹设计,能增加物料接触面的摩擦力,同时自清扫系统能解决粘料等问题,对于黏土质原料的取料、计量具有较好的适应性。

(3)高温物料的计量。针对高温物料的计量,铠装式定量给料装置因其采用全金属结构,能耐800 ℃的高温,从结构上能适应高温物料对设备的影响。如出篦冷机的高温熟料的计量是工艺环节的薄弱点,因此熟料产量非直接计量得到,而一直是通过相关的折算得到的;而铠装式定量给料系统可用于该工艺环节的熟料计量,从而能有效解决这一技术空白。

因此,重型铠装式定量给料系统研制能有效代替传统皮带秤在块粒状物料、黏湿性物料和高温物料上的居多不适应性,其系列化产品在水泥行业、冶金等行业具有较好的推广效果,是工业计量装备的一次技术型革新。1

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国