阳极铜取出装置即铜阳极板取板机。

圆盘浇铸机是国内外被广泛采用的铜阳极板浇铸设备,结构类型多种多样。取板机是其重要组成部分,也是圆盘浇铸机的核心机构,主要完成铜阳极板的提取、落板、冷却和集中运输工作。

简介圆盘浇铸机是国内外被广泛采用的铜阳极板浇铸设备,结构类型多种多样。取板机是其重要组成部分,也是圆盘浇铸机的核心机构,主要完成铜阳极板的提取、落板、冷却和集中运输工作。它的运转可靠性、稳定性、安全性直接涉及到铜阳极板浇铸生产过程的连贯性,特别是如果出现运转故障就会对回转阳极炉浇铸系统流程的工艺过程造成很大的负面影响,导致回转阳极炉能耗增大,工人操作强度加大.甚至出现死炉现象。

本设计取板机是应用在冶炼厂铜熔炼车间马耳他传动机构的圆盘浇铸机组中,该机组与75吨回转阳极炉配套使用处理杂铜,所取的铜阳极板是冶炼厂生产的小阳极板,所以设计中需要充分考虑到:设备要面对恶劣的生产环境,完成自动化程度高的动作;对于浇铸的小阳极板存在的飞边、毛刺、板耳厚度不均等现象需具备较强的适应性;能够避免圆盘本体停车定位不精确时出现的取板困难现象;保证设备便于维修和提取阳极板板耳不易变形、拉长等因素。为此,本设计作了充分的考虑,完全从提高取板产出能力,提高自动控制程度,实现取板过程简洁化,运转平稳、可靠,设备易于维护、造价低,相对占地面积小等方面进行详细设计。1

设计内容目前国内使用的铜阳极板取板机结构形式很多,各企业根据自己的工艺配置选用适合的阳极板取板冷却方式,虽然都达到了阳极板的取板和冷却功能,但是其效能还是存在比较大的差异。

1、取板机的主要组成

为了实现铜阳极板的正常工作,完成取板、落板、冷却和运输排放的动作,我们研究了回转阳极炉浇铸特点和浇铸出铜阳极板的物理特性后,参考有关单位的使用经验基础上,设计的冶炼厂铜熔炼车间小铜阳极板取板机主要由6部分组成,其结构分别是:冷却水槽、龙门回转臂、抱耳提取装置、推板装置、排板传动装置以及冷却水回水管道等。

具体结构组成见图1。

取板机在生产过程中应特别注意浇铸的阳极板两侧边及板耳不应有过多的“飞边毛刺”,板耳不应浇的过细,过短,否则取板机将不能顺利取板;另外,生产中时刻注意链条的松紧度,防止链条脱链,同时要检查各工作缸的工作状态,谨防出安全事故。

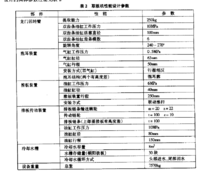

2、主要技术参数

冶炼厂铜熔炼车间浇铸的小铜阳极板重量为220kg,铜阳极板板耳(羊耳)为配合电解要求,采用一只板耳短小、垂直偏高,另一只板耳较长、耳根部垂直偏低,即铜阳极板两只板耳高度不同。因此在设计中我们不但要考虑取板机的提取能力和排板输送能力,还要考虑落板后板身的平稳性和板耳在排板链条上的搭接程度,同时要考虑板耳的长度和高度不同造成的取板偏心问题。实际设计中,对于这些问题我们充分研究并全部加以解决。

设计的具体参数性能见表。

3、液压原理

本设计中我们只考虑了取板机的动作控制部分,预留出油路接口与冶炼厂铜熔炼车间液压站配接。该液压系统的原理设计,基本采用进油节流调速回路,减小了由于不同执行机构负载的变化造成的管路油压脉动对其它执行机构的影响,使机构运行平稳。液压元件行程控制采用电磁换向阀,通过监测信号反馈到控制中心实现液压回路的运动控制,流量根据具体负载值、执行元件速度而定,从而得到回路所需要的液体流量,控制执行机构的加速度或减速度。

液压原理见图。1

设计特点本设汁专针对生产的需要进行设计,达到了要求。设计的取板机结构相对简单,控制方式直观,制作容易;双齿条油缸龙门回转臂实现了取板机工作中的取板、等待、落板行程的控制和精确定位;HSG工程缸推动棘爪实现棘轮的转动,使排板工序运行稳定,行程可靠,易于控制;高度不同的排板链条使铜阳极板中心与冷却水槽同心,利于吊车起吊阳极板。但是,本设计还存在不足。设计没有实现浇铸的铜阳极板板耳变形、断裂状况时的取板工作;对于铜阳极板板耳不饱满时,提取会出现掉板现象;圆盘运转停车位不精确时,有提吊单耳情况出现;龙门回转臂液压流量控制不渐变,没有减缓振动设计;排板链条缺乏防倾斜装置,不宜杜绝翻链现象。这些情况有待设计更加新型的取板机来完全实现。1

运行状况取板机自安装运行以来,基本运行正常,能够与马耳他减速机构圆盘浇铸机运行相配合一致,达到工作要求,完成设计要求的取板、落板、推板、冷却和排板作业。在联动试车阶段出现取板不准确和落板困难,铜阳极板小耳部分无法搭放在排板链条上的状况。经过测量分析发现是龙门回转臂制作变形,整体造成取板位和落板位向右侧偏移25mm。针对这种问题设计中已考虑,现场解决时将左横梁向水槽内移动15mm,整体消除制作误差,实现落板成功。

取板机水槽左横梁向水槽内移动后,长时间运转后出现排板链条强行拉断故障。仔细检查分析发现是链轮、链条调节造成的主动链轮和从动链轮不同轴;增加托起装置使链条下垂自由度减小、调节过紧;致使排板链条工作时受力扭曲,强行剪断链条开口销而出现断链现象,要求重新调节同轴性,适当放松链条下垂,不在出现此类问题。

正常生产中出现顶起铜阳极板倾斜,抱耳装置取板困难,有时只能抱取一只耳,无法起吊现象。这主要是马耳他减速机构圆盘浇铸的是小铜阳极板,其顶起时只有一个顶杆,如果圆盘停车不准或铜水粘结性太强,就会造成铜阳极板顶起歪斜。现场解决要求调整圆盘停车精确度,抱耳完全打开行程,基本上实现了全部取板作业。

抱耳装置长时间运转后出现抱耳夹持误差现象,仔细检查分析.发现足气缸安装支座强度不够。气缸夹持工作过程导致支座后弯,使气缸受力不均,出现歪斜无法同步工作,从而出现抱耳夹持误差现象,及时对支座重新设计,将钢板厚度改为 =14mm,销轴端部直径改为φ=20mm,重新安装后不在出现此问题。生产过程铜阳极板冷却排板一定数量后,只能人工挂链子指挥吊车提取,劳动强度较大,观察发现需要增设一套托板装置。1

=14mm,销轴端部直径改为φ=20mm,重新安装后不在出现此问题。生产过程铜阳极板冷却排板一定数量后,只能人工挂链子指挥吊车提取,劳动强度较大,观察发现需要增设一套托板装置。1

改进措施本取板机设计由于设计周期较短,只完全考虑冶炼厂当时的生产要求,没有进行充分深思,存在一些不足。结合现场运转过程中暴露的问题,我们深入研究和考察,认为要真正实现取板动作的方便化.更可靠运转,首先要对抱板装置进行改进,将取板方式设计成抱板身,仍利用龙门回转臂(或单臂)回转取饭行程,单气缸(或油缸)控制抱爪作业,取板时抱爪抱住铜阳极板板身,提取放人冷却水槽排板链条上,避免顶起铜阳极板倾斜不能正常取板作业;第二、双齿条油缸油路控制部分设计行程调速阀(DKQ-016/0/16/K-ISP666 24DC),限制回油口的流量,形成多级流量,实现龙门回转臂取板、落板作业时的振动消除;第三、推板装置设计成单液压缸驱动回转架摆动形式,整体推动铜阳极板板身,实现阳极板平稳运行;第四、排板装置设计成液压马达驱动,用周边编码器和比例方向阀控制链条运动和排板,其动作更为可靠,运行更加平稳;第五、在冷却水槽尾部加装一套由HSG工程缸控制的托板装置,将排好的要求数量的铜阳极板垂直托起,用叉车直接取运,降低劳动强度。1

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国