起支撑作用的垫木广泛应用于工业器具。

在液化气船中,支承垫木通过环氧胶泥紧密贴合在液化气船的鞍座上,确保船在运输过程中,左右前后都不能移位,热胀冷缩时,滑动支承给液罐有自由伸缩的余地。

液化气船支撑垫木液化气船是一种高技术、高性能、高难度的特种船舶。江南造船集团有限公司从1989年至今已建造四艘全压式液化气船和十艘半冷半压式液化气船。液罐系统是液化气船的关键部份。液罐有单罐和双罐连体两种,通过支承材料——液罐支承垫木和环氧胶泥,被紧密无隙地安置在船舱的鞍座上。

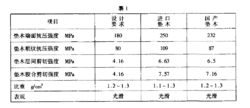

支承垫木国产液罐支承垫木是由精选的桦木木段旋切制成薄板,干燥整理,浸渍在酚醛树脂中,把这些薄板从数片到几十片叠加在一起,经过高温高压形成特种增强材料。这种经高温高压缩合固化的加工工艺使木材塑化。塑化后的木材具有高强度、耐磨损、耐冲击、耐腐蚀、耐水、绝缘性强、化学性能稳定等特性,物理机械性能优于任何一种天然木料。支撑垫木表面光滑,剖面纹理清晰,层次分明,无脱离现象。与进口材料比较,支承垫木主要参数——抗堆性能和层间抗剪切性能均接近或达到国外同类产品,并满足设计要求。其主要数据如下:

液罐的支承工艺1、吊装准备工作

(1)液罐吊装前几天,应完成支承垫木在液罐支承部位上粘合,并保持支承垫木表面清洁。

(2)鞍座槽钢内的油脂、油迹、水迹、油漆和锈斑应清除。用丙酮清洁鞍府槽钢。

(3)在槽钢内以一定间距放置一定数量的厚度大于50mm的橡皮泥,把液罐吊进并座落在槽钢内压模,再吊起液罐。

(4)记录各点橡皮泥厚度。并清除橡皮泥,再次清洁槽钢。

2、涂敷胶泥

(1)将B组份倒入A组份中,用专用搅拌头低速搅拌A、B两组份至均匀,颜色一致。

(2)在槽钢内涂敷胶泥,根据各处压模的厚度,涂敷厚度是在压模厚度的基础上增加约10mm的余量。从坡度较低开始向上进行涂敷,必须涂满。

(3)涂敷好后,用钢皮尺测量各点厚度,超过压模的各点厚度1cm以上,方可安放液罐。液罐安放好后,两侧溢出的胶泥应及时清除。

(4)在保证鞍座底面完全吻合情况下,若两侧没有填满,允许补嵌胶泥。

(5)JM-98环氧胶泥最佳厚度为25~40mm,最大厚度不超过50mm。

3、施工要求

施工环境温度为25—30℃,施工时间控制在2小时之内。

(4)固化条件

环境温度在25℃以上,48小时后,巴柯尔硬度达到30以上。

支承垫术现已成功地应用于3000m3液化气船液罐的安装,其各项性能指标均符合设计要求,获得船检和船东的认可,降低了生产成本。提高造船技术。1

垫木使用管理规定为加强垫木的日常检查和使用管理,防止发生因掩木、垫木的不规范使用而造成设备受损或人员受伤,提高人员正确使用掩木、垫木的意识,特制定本规定。

1、掩木、垫木存放应定点分类存放、堆码整齐,保持存放点整洁有序,无其它物品。

2、掩车要用硬质木制掩木,禁止使用铁制及橡胶制品(车辆原车佩带除外),防止发滑或弹性太大造成人员设备伤害。

3、存放区域责任班组应做好日常检查,对损坏或不能使用的掩木或垫木,要及时停用并报队室进行维修或更换。

4、不得将掩木、垫木私自外借,如外借使用,应经队室同意,并做好相关记录。

5、在取还掩木、垫木时应双手拿住或用小车运送,要轻拿放,不能向地上扔,禁止在地拖拉或用脚踢运,不得使用损坏的掩木或垫木进行维修作业。

6、车辆维修前应先掩车,将掩木的最大面朝下,紧靠在轮胎上,并对车辆进行双向掩车,不能扔在地上或用脚踢至轮胎下方。

7、车辆掩掩木或取掩木时,车辆要停止运转,人员应站在轮胎侧面,禁止站在车辆运行方向。

8、维修过程中,垫木原则上不准立着用(保持垫木稳定),不得将四个或四个以上垫木摞在一起使用。应垫在较大平面下,不能垫在斜面、小面积或尖的地方。如确实需要垫在面积小、压力大或尖的地方,必须垫钢板防护。

9、维修过程中,注意观察掩木、垫木的使用情况,发现异常情况应立即停止作业并采取相应措施。

10、掩木、垫木不能混用。不能将垫木掩车,更不能将掩木垫车。

11、车辆维修中,要原地试车的,应将掩木撤离至轮胎40公分左右,此时车辆不能行走,避免轮胎碾压掩木损坏或崩起伤人。原地试车后仍需维修的,应再将掩木归至轮胎下。

12、试车完成后需离开的,应将掩木或垫木归至存放处。要确认轮胎下及作业场地上没有掩木、垫木或其他工属具后,方可让司机动车离开。

13、如有多班组作业的情况,掩木使用及归还应属于最后维修的班组负责。在归还掩木、垫木时,应轻放并摆放整齐。

14、发现掩木、垫木非自然损坏或人员不规范使用,根据相关要求对责任人及班组进行通报批评或处罚。

15、车辆维修前,先清理场地障碍物,确认无误后,方可停入。

16、未有作业项目或项目完成未提车的,有操作司机根据车辆情况防范。1

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国