对流过热器是指布置在对流烟道内主要吸收烟气对流放热的过热器。对流过热器由许多平行连接的蛇形管和进、出口集箱组成。蛇形管一般采用无缝钢管弯制而成,管壁厚度由强度计算决定,管子材料根据其工作条件确定。蛇形管的外径一般采用32~42mm,管子横向节距与管子外径之比为2~3,纵向节距与弯管半径有关,一般此节距与管子外径之比为1.6~2.5。过热器管与集箱连接采用焊接。1

对流过热器分类根据管子的布置方式,对流过热器可分为立式和卧式两种。蛇形管垂直放置的立式过热器的优点是支吊结构比较简单,可用吊钩把蛇形管的上弯头吊挂在锅炉的钢架上,并且不易积灰,立式过热器通常布置在炉膛出口的水平烟道中;它的缺点是停炉时管内存水不易排出。蛇形管水平放置的卧式过热器在停炉时管内存水容易排出,但它的支吊结构比较复杂且易积灰,常以有工质冷却的受热面管子(如省煤器管子)作为它的悬吊管。1

根据管子的排列方式,对流过热器可分为顺列和错列布置两种方式。在烟气流速和管子排列特性等相同的条件下,错列横向冲刷受热面的传热系数比顺列大,但由于错列管束的吹灰通道小,错列管束的外表积灰难于吹扫干净,或者为了增大吹灰通道,不得不把横向节距过分地增大,从而降低了烟道的利用率;而顺列管束的外表积灰很容易被吹灰器所清除。国内绝大多数锅炉,在高温水平烟道中采用立式顺列布置的受热面(可以避免燃烧多灰分燃料时产生结渣和减轻积灰的程度)。通常,在尾部竖井烟道中采用卧式错列布置的受热面。近年来,为了提高锅炉运行的可用率和可靠性,大型电站锅炉在尾部竖井烟道中也有采用卧式顺列布置的受热面。1

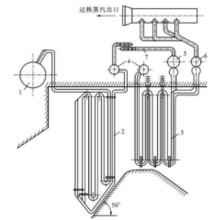

对流过热器结构对流过热器位于炉膛出口水平烟道中,它受较高温烟气的冲刷,以吸收烟气对流热为主,烟气辐射热为辅,故称对流过热器。图1(1-锅简;2-对流过热器;3-高温对流过热器;4-中间集箱;5-表面式减温器;6-过热器出口集箱;7-交叉管)为130 t/h锅炉的过热系统图。1

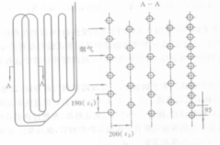

对流过热器入口烟温较高,接近1000℃,为防止结渣,常把过热器管的前几排拉稀成错列布置,如图2所示。过热器前几排管子横向节距拉稀后,纵向节距也相应增大,以免结渣搭桥。其横向节距大于等于4.5,纵向节距大于等于3.5。1

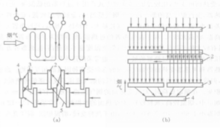

随锅炉容量的不断增大,烟道变宽,烟温分布更加不均匀,造成蛇形管吸热不均,为此把过热器分成几级,在中间集箱进行混合,并将蒸汽左右交叉,即原来在左边流动的过热蒸汽经交叉集箱后,调换到右边,原来在右边流动的蒸汽经交叉集箱调换到左边,见图3(1-饱和蒸汽进口集箱;2-中间集箱;3-出口集箱;4-集汽集箱;5-交叉连接管),其中(a)利用交叉连接管进行交换;(b)利用中间集箱进行交换。蒸汽经交叉调换后,烟温偏差对两侧过热汽温的影响显著减小。交叉集箱还兼有混合的作用,可消除过热器各蛇形管因烟气侧或蒸汽侧的吸热不均匀形成的汽温偏差。1

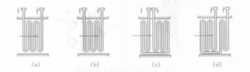

过热器的蛇形管可做成单管圈、双管圈及多管圈见图4((a)单管圈;(b)双重管圈;(c)三重管),这与锅炉的容量和管内必须维持的蒸汽流速有关。因为在烟气通路截面不变并保持烟气流速的情况下,可以通过改变管圈数目来改变蒸汽速度。例如,由单管圈变为双管圈,蒸汽通路截面增加1倍,蒸汽速度降为原速度的1/2。因为过热器是顺列布置,所以管圈增加,烟气通路和烟气流速都不变。大容量锅炉通常采用多管圈结构。1

过热器型式蒸汽的流向与烟气的流向可呈逆流,顺流或混流,见图5((a)顺流式;(b)逆流式;(c)双逆流式;(d)混流式)。纯逆流时,温压大,节省金属,但管子壁温高,故高温过热器常采用混流布置。1

对于逆流布置的过热器,蒸汽温度高的那一段处于烟气高温区,金属壁温高,但由于平均传热温差大,受热面可少些,比较经济,该布置方式常用于过热器的低温级(进口级)。对于顺流布置的过热器,蒸汽温度高的那一段处于烟气低温区,金属壁温较低,安全性较好。但由于平均传热温差最小,需要较大的受热面,金属耗量大,不经济。所以,顺流布置方式多用于蒸汽温度较高的高温级(最末级)。对于混流布置的过热器,低温段为逆流布置,高温段为顺流布置,低温段具有较大的平均传热温差,高温段管壁温度也不致过高,混流布置方式广泛用于中压锅炉。高压和超高压锅炉过热器的最后一级也常采用这种布置方式。1

流经过热器和再热器受热面的烟气流速的选取受多种因素的相互制约。高烟气流速可提高传热系数,但管子的磨损也较严重;相反,过低的烟气流速不仅会降低传热系数,而且还导致管子的严重积灰。在额定负荷时,对流受热面的烟气流速一般不宜低于6 m/s。在炉膛出口之后的水平烟道中,烟温较高,灰粒较软,对受热面的磨损较小,常采用10~12 m/s以上的烟气流速。在烟温小于600~700℃的区域中,由于灰粒变硬,磨损加剧,烟气流速一般不宜高于9 m/s。1

本词条内容贡献者为:

郑国忠 - 副教授 - 华北电力大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国