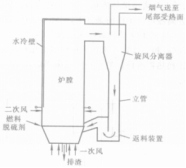

循环流化床锅炉中,离开炉膛的大部分颗粒,由气固分离装置所捕集并以足够高的速率从靠近炉膛底部的回送口再送入炉膛。燃烧一次风通过布风装置送入炉膛,二次风则在布风装置以上的一定高度从侧墙送入。燃料燃烧产生热量的一部分由布置在炉膛内的水冷或蒸汽冷却受热面所吸收,余下部分则被称为尾部受热面的对流受热面所吸收。1

循环流化床燃烧锅炉的基本特点循环流化床由快速流化床(上升段)、气固物料分离装置和固体物料回送装置所组成。典型的循环流化床锅炉燃烧系统见图1。1

循环流化床锅炉中,离开炉膛的大部分颗粒,由气固分离装置所捕集并以足够高的速率从靠近炉膛底部的回送口再送入炉膛。燃烧一次风通过布风装置送入炉膛,二次风则在布风装置以上的一定高度从侧墙送入。燃料燃烧产生热量的一部分由布置在炉膛内的水冷或蒸汽冷却受热面所吸收,余下部分则被称为尾部受热面的对流受热面所吸收。1

风速、再循环速率、颗粒特性、物料量和系统几何形状的特殊组合,可以产生特殊的流体动力特性。这种特殊流体动力特性的形成,对循环流化床的工作是至关重要的。在这种流体动力特性下,固体物料被速度大于单颗粒物料的终端速度的气流所流化,同时在这种流体动力特性下,固体物料并不像在垂直气力输送系统中立即被气流所夹带,相反地,物料以颗粒团的形式上下运动,产生高度的返混。这种细长的颗粒团既向上运动,向周围运动,也向下运动。颗粒团不断的形成、解体又重新形成。一定数量其终端速度远大于截面平均气速的大颗粒物料也被携带,气固两相之间产生了大的滑移速度。1

循环流化床锅炉的不足循环流化床锅炉是在鼓泡床锅炉的基础上发展起来的,它几乎保持了沸腾炉的所有优点。除电耗大外,它几乎可以解决鼓泡床锅炉的所有其他缺点,但与常规煤粉炉相比还存在一些问题。例如:

(1)大型化困难。尽管循环流化床锅炉发展很快,已投运的单炉容量已大于1000 t/h,更大容量的锅炉正在研制中。但由于受技术和辅助设备的限制,容量更大的锅炉较难实现。1

(2)自动化水平要求高。由于循环流化床锅炉风烟系统和灰渣系统比常规锅炉复杂,各炉型燃烧调整方式有所不同,控制点较多,所以采用计算机自动控制比常规锅炉难得多。1

(3)磨损严重。循环流化床锅炉的燃料粒径较大,并且炉膛内物料浓度是煤粉炉的十至几十倍。虽然采取了许多防磨措施,但在实际运行中循环流化床锅炉受热面的磨损速度仍比常规锅炉大得多。1

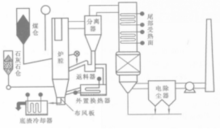

循环流化床锅炉的构成循环流化床锅炉燃烧系统由流化床燃烧室和布风板、飞灰分离收集装置、飞灰回送器等组成,有的还配置外部流化床热交换器。与燃煤粉的常规锅炉相比,除了燃烧部分外,循环流化床锅炉其它部分的受热面结构和布置方式与常规煤粉炉大同小异。典型的循环流化床锅炉的系统和布置示意如图2所示。1

(1)燃烧室循环流化床锅炉燃烧室的截面为矩形,其宽度一般为深度的2倍以上,下部为一倒锥型结构,底部为布风板。燃烧室下部区域为循环流化床的密相区,颗粒浓度较大,是燃料发生着火和燃烧的主要区域,此区域的壁面上敷设耐热耐磨材料,并设置循环飞灰返料口、给煤口、排渣口等。燃烧室上部为稀相区,颗粒浓度较小,壁面上主要布置水冷壁受热面,也可布置过热蒸汽受热面,通常在炉膛上部空间布置悬挂式的屏式受热面,炉膛内维持微正压。1

流化风(也称为一次风)经床底的布风板送入床层内,二次风风口布置在密相区和稀相区之间。炉膛出口处布置飞灰分离器,烟气中95%以上的飞灰被分离和收集下来,然后,烟气进入尾部对流受热面。给煤经过机械或气力输煤的方式送人燃烧室,脱硫用的石灰石颗粒经单独的给料管采用气力输送的方式,或与给煤一起送入炉内,燃烧形成的灰渣经过布风板上或炉壁上的排渣口排出炉外。

(2)布风板布风板位于炉膛燃烧室的底部,和沸腾炉一样,也是开有一定数量和型式小孔的燃烧室底板,它将其下部的风室与炉膛隔开。它一方面起到将固体颗粒限制在炉膛布风板上,并对固体颗粒(床料)起支撑作用;另一方面,保证一次风穿过布风板进入炉膛,达到对颗粒均匀流化。为了满足均匀良好流化,布风板必须具有足够的阻力压降,一般占烟风系统总压降的30%左右。1

(3)分离器分离器是保证循环流化床燃煤锅炉固体颗粒物料可靠循环的关键部件之一,布置在炉膛出口的烟气通道上。它将炉膛出口烟气流携带的固体颗粒(灰粒、未燃尽的焦炭颗粒和未完全反应的脱硫吸收剂颗粒等)中的95%以上分离下来,再通过返料器送回炉膛进行循环燃烧,分离器性能的好坏直接影响燃烧与脱硫效率。1

目前,最典型、应用最广、性能也最可靠的是旋风式分离器。旋风分离器使含灰气流在筒内快速旋转,固体颗粒在离心力和惯性力的作用下,逐渐贴近壁面并向下呈螺旋运动,被分离下来;空气和无法分离下来的细小颗粒由中心筒排出,送入尾部对流受热面。旋风分离器的阻力压降较大,加之布风板的阻力,因此,循环流化床锅炉的烟风阻力比常规煤粉炉高很多。除了旋风分离器之外,还有许多其它的分离器型式,如U形槽、百叶窗等,但随着大型循环流化床燃煤锅炉的发展,越来越显示出旋风分离器在大型循环流化床锅炉中具有更高的可靠性和优越性。1

(4)回料装置回料装置是将分离下来的固体颗粒送回炉膛的装置,通常称为返料器。返料器的主要作用是将分离下来的灰由压力较低的分离器出口输送到压力较高的燃烧室,并防止燃烧室的烟气反串进入分离器。由于返料器所处理的飞灰颗粒均处于较高的温度(一般为850℃左右),所以,无法采用任何机械式的输送装置。1

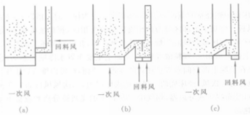

目前,均采用基于气一固两相输送原理的返料装置,属于自动调整型非机械阀。典型的返料器相当于一小型鼓泡流化床,固体颗粒由分离器料腿(立管)进入返料器,返料风将固体颗粒流化并经返料管溢流进入炉膛。由于分离器分离下来的固体颗粒的不断补充,从而构成了固体颗粒的循环回路。典型的回料装置见图3,其中,图(a)表示L型阀;图(b)表示U型阀;图(c)表示V型阀。有的循环流化床的设计采用将给煤直接送入返料器的出口段,使新鲜给煤与高温返料混合并升温后,一起送入炉膛内。

本词条内容贡献者为:

郑国忠 - 副教授 - 华北电力大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国