对准操作在电子制造装备中大量使用。精密对准主要用于光刻工艺中掩模板与晶圆的对准、芯片键合时芯片与基板的对准、表面组装工艺中元器件与PCB基板的对准。此外,精密对准技术也应用于各种加工过程中,如晶圆测试、晶圆划片、各种激光加工工艺中等。精密检测技术是精密对准的基础,检测方法主要有光学检测法和光电检测法。电子制造装备中也大量使用视觉检测技术作为对准的检测手段。精密位移工作台是实现精密对准的另一项关键技术。各种对准操作中都需要使用精密位移工作台。对于微米级定位精度的工作台。一般使用宏动工作台就能实现;对于纳米级定位精度的工作台,则需要使用宏动和微动复合工作台技术。这类工作台的基本结构是在宏动工作台的基础上叠加上微动工作台。宏动工作台实现长行程的运动,定位精度在几十微米范围;微动工作台使用微位移技术,行程为几微米到几百微米,定位精度可实现纳米或亚纳米级。精密对准技术在光刻机中使用最多。

基本介绍在众多门类的电子制造装备中有一些关键设备。例如,半导体制造中使用次数最多的是光刻工艺,光刻工艺的关键设备是曝光机;芯片封装、测试工艺过程中的典型设备是晶圆测试设备、芯片键合设备;电子组装中使用的关键设备是贴片机、全自动焊料涂敷机(丝网印刷机、焊膏喷印机),以及生产线中大量使用的AOI(Automatic Optic Inspection,自动光学检测)设备。这些设备的共同特点是借助光电检测技术实现精密机械对位。光刻机、芯片键合机、丝网印刷机、贴片饥、AOI等光机电一体化设备的设计制造技术横跨电子、机械、自动化、光学、计算机等众多学科,涉及精密光电子、高速高精度控制、精密机械加工、计算机集成制造等核心技术.是典型的光机电一体化设备。

光刻机、晶圆测试机、芯片键合机、丝网印刷机、贴片机等典型电子制造设备的共同特点是:在工作时工作台与工作头部件都需要准确对准,对准精度达到微米或纳米级,对准时间在几个到几十毫秒间。电子制造装备中典型对准操作的例子有:

● 投影式曝光时需要将掩模板、晶圆分别与掩模台、晶圆工作台对准,然后将掩模台与晶圆工作台准确对准。晶圆重复曝光时需要反复的位置对准,对准精度达到纳米级或亚纳米级。

●晶圆测试系统探针与晶圆要对准,对准精度达到微米级。

●芯片倒装键合时,首先将芯片上的凸点与基板上的焊盘对准,然后进行键合操作,对准精度达到微米级。

●芯片与基板采用引线键合方式互连时,引线键合劈刀与芯片焊盘要快速对准,对准精度达到微米级。

●晶圆加工、芯片封装、基板制造采用激光焊接、切割、打孔加工方法时,都是先对准加工位置再加工。对准精度达到微米级。

●全自动丝网印刷机印刷时网板与基板首先要对准,对准精度达到几十微米级。

●贴片时贴装元件引脚必须与PCB基板上的焊盘对准,对准精度达几到几十微米。

因为工作头不能接触工件,并且需要快速对准,所以上述对准操作都采用非接触的视觉识别技术或者其他光电检测技术以达到快速、高精度对准的目的1。

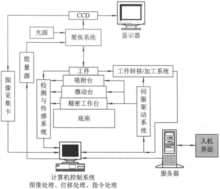

设备的基本组成对准操作设备基本都采用精密机械-光学系统-CCD摄像机-微机控制的方案。如图1所示。这些设备的基本组成包括:多自由度精密位移工作台,机架或基座、高速、高定位精度的夹持机械手或工具,光****学/电子束加工系统,视觉检测系统,伺服驱动系统,检测与传感系统,计算机控制系统。

(1)精密位移工作台。精密位移工作台主要部件包括高刚度的工作台以及支持工作台的导轨系统。导轨系统主要为精密无摩擦式气浮或磁浮导轨,或者摩擦系数较小的滚动导轨;工作台可以实现大行程高精度位移或者精密微位移。目前,高精度、高速位移的直线驱动工作台基本上都采用直线电机驱动方式,减少了机械传动环节,提高了系统响应速度。曝光机的工作台采用宏动加微动工作台的方式,实现更高精度的位移。

(2)机架或基座。机架或基座采用轻质、高刚度结构。对震动需要严格控制的系统,例如光刻机晶圆承片台基座,应使用气浮等隔震装置。

(3)高速、高定位精度的夹持机械手或工具。例如,贴片机的贴片头系统、引线键合机的键合头等,它们都有着较高的运动速度和定位精度。

(4)光学/电子束加工系统。能量源可以是激光光源或电子束能量源。聚焦系统用于曝光、电子束刻蚀,典型设备有光刻机、电子束曝光机、激光划片机和激光打孔机、激光调阻机等。

(5)视觉检测系统。视觉检测系统主要用于非接触检测或者工件、工具之间的对准,包括光学显微系统、CCD成像系统、图像采集卡、图像处理系统。视觉检测系统实现工件特征的识别与测量,检测结果由控制系统处理,再由伺服驱动系统完成工件的对准,如光刻时掩模板与晶圆的对准,贴片时芯片(或器件)与基板的对准。

(6)伺服驱动系统。该系统用于驱动工作台或机械手的运动部件移动或旋转。高速、高精度直线运动系统大部分采用直线电机驱动方式,如贴片机横梁上贴片头的驱动。运动精度较低时采用直流/交流伺服电机、步进电机加滚珠丝杠的驱动方式。驱动系统根据系统精度高低分别选用全闭环、半闭环和开环形式。

(7)检测与传感系统。该系统用于对各种物理量进行检测与计量,将测量信号传给控制系统,如压力、位移、温度、电流、电压等信号的检测。

(8)计算机控制系统。计算机控制系统管理设备的正常运行和产品制造过程。计算机控制系统由软件系统和硬件系统组成。上位机发出各种指令,控制计算机接收上位机的指令和各种传感器的反馈信息,并控制驱动系统或各种执行机构进行工作1。

电子制造设备中典型执行系统的基本组成曝光机、芯片键合机、丝网印刷机、贴片机、AOI等光机电一体化设备的执行系统主要由多自由度的精密位移工作台和执行机械手组成。工作台和机械手既能大范围快速运动,又能精密微动。这些执行系统的驱动又可以分为一个个独立的坐标轴驱动。单轴驱动系统如图2所示,大体包含4个部分:控制器、伺服驱动装置、传感器和被控制对象。

(1)被控制对象:是光机电一体化设备的“躯体”,如机床的机械本体和用于连接、支撑其他部件的功能部分,在光机电一体化产品中往往占据很大的体积和质量,因此应尽量采用新材料、新工艺、新结构,满足产品小、轻、美观的要求。被控制对象可以是承载工作台或操作机械手,用来实现X-Y精密工作台沿X和Y轴的移动,以及沿X、Y和Z轴的旋转自由度。

(2)控制器:相当于人体的“大脑”,是光机电一体化系统的“指挥中心”,由控制器和输入/输出接口组成。在光机电一体化产品中,常用的控制器有单片机、可编程控制器和工业控制计算机等。输入接口是控制器接收传感器反馈的工作信息,并将处理结果通过输出接口,从而驱动执行装置的接口。控制器是控制系统的核心,控制算法在控制器中完成。

(3)伺服驱动装置:包括伺服驱动单元及其执行装置,就像人的四肢,用于完成控制器交给的任务。伺服驱动装置一方面通过电气接口与上位控制器件相连,接收控制器的控制指令,另一方面又通过接口向下与执行装置相连,将信号转换为驱动机械部分的能力,实现对被控对象的运动控制。执行装置有电动、气动、液压等多种类型。光机电一体化产品多数采用交流伺服电动机、直线电动机等。驱动单元目前较多采用电力电子器件及集成化功能电路。例如,投影曝光机掩模台与晶圆工作台的驱动,引线键合机键合头的驱动,贴片机贴片头的直线运动驱动等需要快速、精密驱动的系统,一般采用永磁同步直线电机组成多轴的运动系统进行驱动。对于需要精密定位的系统,还需要微动装置进行驱动。例如,掩模台与晶圆台的精密对准需要粗精复合的驱动装置,快速大范围驱动装置达到10微米左右的定位精度,精密微位移驱动装置达到纳米或亚纳米级定位精度。微动装置可以采用压电陶瓷驱动器、电致/磁致伸缩驱动器等。

(4)传感器:它是“五官”,用来感知外界和躯体内部的变化,将被控(测)对象的状态转化为电信号的装置。在闭环控制系统中,传感器作为反馈装置是必不可少的。高精度运动控制传感器一般采用大量程纳米级分辨率光栅位移传感器1。

视觉检测系统组成视觉检测技术具有非接触、速度快、精度合适、现场抗干扰能力强、组建灵活等突出优点,能很好地满足现代电子制造业的需求。随着现代电子产品的制造精度大大提高,电子制造业在新材料、新工艺、新设备等方面有了更高的要求,它要求实时、在线、非接触性的检测,确保对电子制造过程实现全面控制,提高生产效率和产品的合格率。视觉检测技术是保证产品质量的关键,如微电子器件封装引脚平面度视觉检测、PCB板质量检测以及电子产品包装质量检测等应用。

电子制造装备中大量使用视觉检测系统,其系统组成如图3所示。视觉检测系统主要起观测作用,主要由光学显微镜、光源、图像采集卡、CCD摄像机以及监视器组成,用来实现工件图像采集和操作过程的实时监视。

下面以倒装键合或SMT贴片过程为例说明视觉检测系统的应用。贴片过程的基本动作包括:PCB基板输送到贴装位置并固定,基板视觉检测系统识别基板上的Mark点后计算出芯片的贴装位置坐标;贴片头从元器件送料器中用真空吸附方法拾取元器件;贴片头在运动过程中视觉检测系统经过图像采集、分析得到元器件相对于贴片头的位置坐标,从而得到贴片头的最终运动坐标;贴片头携带元器件运动到贴装位置后将元器件贴装到PCB基板上。视觉检测系统是对位系统的核心系统。决定着系统的定位精度和速度1。

本词条内容贡献者为:

李嘉骞 - 博士 - 同济大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国