发泡成型机(foaming machine)

进行发泡成型所使用的成型机械。制造发泡体时,因所用树脂种类、泡沫类型和发泡方式问组合的不同而多种多样,与此相对应,发泡成塑机也有多种样式。通常可分为挤出、压延、流延等连续发泡机械;注射、整体成形、发泡板真空成型等间断发泡机械。此外还有现场发泡施工所用的自吹式发泡装置。

聚氨脂发泡成型机1)用途该机适用于生产聚氨脂鞋底、海绵制品、坐垫和其它生活日用品。

2)型号说明 PU-D210

PU——聚氯脂浇注成型机(聚氨脂);D——低压发泡成型(低);2——原料组分数(组);10——料泵排量(mL/s)

3)结构形式、特点 该机控制先进可靠,采用日本三菱PLC控制、台湾变频调速器调速、长寿命共轭直齿内啮合料泵送料、数字比例预置控制比例、高速脉冲运算计数精确计量。直观、方便的操作界面,参数设置及修改均简便快捷。采用柔性提升结构针阀,使用可靠,节省清洗剂。采用高剪切混炼头,混炼速度可从1000r/min至6000r/min范围任意变化。采用全不锈钢料罐,配用冷水机可生产多种聚氨脂产品。

选型原则:根据原料组分和发泡类型(高压或低压)选型。

4)主要技术性能

|| || 性能参数表

发泡成型机分类发泡成型机分为立式成型机和卧式成型机两种。

1)立式成型机。立式成型机分半自动控制立式成型机和全自动控制立式成型机。半自动立式成型机又细分为两类:①下模型板固定,上模型板上下开合,从上模侧面实现多个料枪同时射料。②上模型板固定不动,下模型板开合,完成合模和取泡沫模样,从上模顶面实现多个料枪同时进料。

2)卧式成型机。如图所示的放在卧式成型机的箱体消失模模具,两个气室分开单独安装在气室封板上,发泡时每个型腔可以单独控制发泡工艺,得到最佳的发泡效果,模具采用气缸自动抽芯, 减少脱模时间,防止脱模变形,成型机打开时,两个泡沫塑料模样同时脱模,又节省了整个产品的成型时间,此类结构的模具设计集合了消失模模具设计的方方面面,代表先进的消失模模具设计理念和思路,属于目前消失模模具的巅峰之作。

减少脱模时间,防止脱模变形,成型机打开时,两个泡沫塑料模样同时脱模,又节省了整个产品的成型时间,此类结构的模具设计集合了消失模模具设计的方方面面,代表先进的消失模模具设计理念和思路,属于目前消失模模具的巅峰之作。

以箱体为例介绍消失模模具中最具代表特色的自动抽芯顶出的模具设计,主要步骤如下:

1)分析泡沫塑料模样成型的可能性,外形尺寸大,零件壁厚12mm,结构复杂,批量大,适合消失模铸造。

2)考虑到泡沫塑料模样的粘结方便,模具结构设计简单,使用在卧式成型机上将泡沫塑料模样分成六大片四小片粘结组合成型。

3)将分过片的泡沫塑料模样单独进行模具设计,从右数最后一片的单独模具设计为例,介绍模具设计过程:分型面设计;料枪设计;模具结构设计;冷却管道设计。

4)将单独设计好的模具组装在一套气室封板上。2

发泡成型机的工艺流程发泡成型机的加工过程可以综合为:合模→填料→返排料→模子预热→加热→预冷→冷却→启模→退出产品等多道工序的顺序动作。其中,合模、启模等由行程开关来确定动作是否完成;加热是使已填入模中的原料发泡、膨胀、成型,因此要有一定的持续时间,退出产品可利用气压或液压方法顶出模中的成品,各工序均可用时间来控制。所需时间可通过面板上的拨盘或开关由操作员根据工艺要求当场设置或调整。

注射发泡成型机的主要零部件注射装置注射发泡成型机的塑化注射装置结构类型很多,但是用螺杆进行塑化却是它们的共同点。不同类型的发泡注射成型机,其螺杆的职能和结构也不相同,有的螺杆只有塑化的职能,其运转可以是连续的,也可以是间歇的;有的螺杆具有塑化和压注双重职能,螺杆运转只能是间歇性的;采用物理发泡剂和采用化学发泡剂对螺杆结构的要求也是不相同的。采用化学发泡一般都是先将化学发泡剂与其他原材料组分混合好后才一齐加入塑化料筒进行塑化,而采用物理发泡,常常是由机筒前端将发泡剂直接注入塑料熔体中。为此,螺杆不仅在注入段应有特殊的结构,而且应设有混合元件使发泡剂与塑料熔体充分混合。

喷嘴注射发泡成型机的喷嘴应能满足以下特殊要求。喷嘴能控制启闭并尽量减少流动阻力。一般都采用单独控制的闭锁喷嘴,为了减少积存料,采用针状阀闭锁喷嘴比较合适,有的喷嘴还具有混合功能、总之喷嘴的结构类型多种多样,它对发泡制品的质量有明显的影响。

注射发泡时,延时开启喷嘴对制品质量性能有明显影响。所谓延时开启喷嘴是指注射喷嘴开启时比注射压力开始施加于塑料熔体的时间延后了。延后的量对发泡制品的影响如图所示。图中(1)所示为延时对发泡制品拉伸强度的影响。图中横座标为注射前塑料熔体被压缩时间即喷嘴延时开启的时间,由图中可见,延时长的制品性能比较稳定,质量比较均一,低限强度提高。图中(2)所示为延时开启喷嘴对皮层厚度均匀性的影响,横座标为制品在流程方向的尺寸。很明显,延时可以改善皮层厚度的均匀性。图中(3)所示为延时开启喷嘴对皮层表面光滑度的影响,很明显延时0.5s左右,改善效果明显,再增加,进一步提高的效果不大。

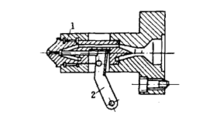

喷嘴的结构类型很多,右图所示为最一般的可控闭锁型喷嘴, 喷嘴内的芯架上设有一根能作轴向移动的芯杆,即顶针或称针阀芯杆,用于启闭喷嘴孔,芯杆的移动由操纵杆控制,操纵杆由液压系统或连杆机构传动。不进行注射时,芯杆前移,闭锁喷嘴出口即喷嘴孔,使料筒中的塑料熔体即使处在较高的压力下也不能外流。当注射时,芯杆被操纵杆推向后移,喷嘴出口打开,使塑料熔体得以流出。操纵杆的动作可以和注射柱塞的动作联动,这样控制比较可靠。

喷嘴内的芯架上设有一根能作轴向移动的芯杆,即顶针或称针阀芯杆,用于启闭喷嘴孔,芯杆的移动由操纵杆控制,操纵杆由液压系统或连杆机构传动。不进行注射时,芯杆前移,闭锁喷嘴出口即喷嘴孔,使料筒中的塑料熔体即使处在较高的压力下也不能外流。当注射时,芯杆被操纵杆推向后移,喷嘴出口打开,使塑料熔体得以流出。操纵杆的动作可以和注射柱塞的动作联动,这样控制比较可靠。

芯杆也有用弹簧控制的,称弹簧式闭锁喷嘴,由于物料流过时阻力大且不易控制,故较少采用。

多型腔或多浇口的模具,常采用多喷嘴机构。为了防止喷嘴中所积的熔体发泡,每个喷嘴都应设针阀,控制喷嘴口的开闭,为了简便可采用整体传动。使各芯杆一齐移动、一齐开闭喷嘴口,也可以采用热流道。

上图所示为具有混合功能的注射喷嘴,主流道分两段。锥形,小端直径约6mm大端直径约9mm,当熔体高速从小流道口流人大流道口,截面积突增,熔体产生强烈膨胀过程,此处通过一些径向缝隙将发泡剂注入,使它与膨胀的熔体产生强烈混合,形成许多小泡;喷嘴中的斜杆是控制进料口和进气口的,使它们同步打开和关闭。

模具模具是塑料制品生产的成型定型设备,注射发泡成型机上用的模具与普通不注射发泡成型机上用的模具很相似,也是由动模和定模两大部分组成,内包括有凹模、凸模、导向、脱模、浇道、排气和加热冷却等零部件普通模具的设计原则也同样适用于发泡用模具,但后一种模具的设计还必须满足发泡成型工艺的特殊要求。例如,为了提高发泡制品的发泡倍数,密度分布的均匀性、制品表面质量等等,必须提高熔体的充模速度和缩短流程,为此,对注射发泡成型模具的浇注系统、排气系统、加热冷却系统以及模腔的形状与尺寸都提出了更多的要求。

选用制造注射发泡成型用的模具材料时,必须根据模具的工作条件和要求,选择适宜的材料。例如,对于低压法注射发泡成型用的模具,由于成型定型时模腔压力比较低,塑料熔体不用充满模腔,因此注射压力不会直接传给模壁,模壁只承受塑料熔体发泡的膨胀力,这力与普通注射不发泡成型时模腔压力相比,要低很多,普通注射成型时模腔压力取30~60MPa,而低压法注射发泡成型时模腔压力只有2~7MPa。所以低压法注射发泡成型用的模具可以采用强度和硬度都比较低的材料,降低了成本。高压法注射发泡成型时,必须将塑料熔体注满模腔。注射压力将直接传给模腔壁。但它与普通不发泡注射成型又不完全一样,它的熔体不需要进行压实阶段,而压实阶段模腔中的压力最高,所以用高压法注射发泡成型用的模具,其模腔压力虽比低压法高,但比普通不发泡注射成型低,一般取7~15MPa,有的可能再取高一些,主要取决于充模工艺,因此高压法注射发泡成型用模具的材料应选用有一定强度和硬度要求的材料。此外,发泡制品的批量数,制品材料的腐蚀性、制品外形的复杂性、尺寸的精度、表面光洁度等方面的要求,都是选择材料的依据。由于泡沫塑料的导热系数低,制品的壁厚又比较大,因此要缩短冷却时间必须强化冷却条件,为此应选用热导率大,比热容小的材料作为模具材料,选择材料时可参看普通注射模具的选材原则。3

本词条内容贡献者为:

李勇 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国