表面整平的方法有很多有抛光、磨光、喷砂等机械方法,也有脱脂、浸蚀等化学方法。根据加工工件的种类、性能要求等不同,选择合适的表面整平方法。

概念表面整平运用于多种领域,如消除管件外表面的粗糙状态、车身的表面修补和涂装工艺,或者金属工件的化学预镀。表面整平根据被加工件的不同,操作方式和方法也不同,有抛光、磨光、喷砂处理等等。

磨光磨光的工具是粘有磨料的磨光轮,当磨光轮高速旋转时,粘在其表面的无数个磨料颗粒相当于无数硬度很高的刀刃,在管件表面切削,磨去管件表面的各种宏观缺陷,如腐蚀深坑、划痕、焊渣、砂眼和氧化皮等,提高了零件的平整度和光亮度。1

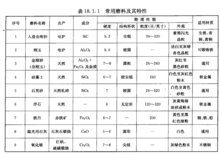

磨光材料及磨光的工艺参数(1)常用磨料及其特性见图1。

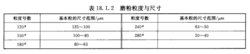

(2)磨粉粒度与尺寸见图2。

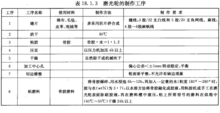

(3)磨光轮的制作工序见图3。

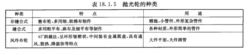

(4)各种金属材料磨光时最适宜的线速度见图4。

使用磨光轮时注意事项(1)新轮使用前,在高速旋转的抛光机上用铁棍刮平,使磨光轮达到平衡后再去粘磨料。

(2)经过一段时间的使用后,磨光轮的边缘磨损或中间出现凹槽,要重新刮制。

(3)磨光轮上的磨料经一段时间使用,会变钝,效率显著下降,这时要刮制。

(4)磨光轮要保持干燥。

(5)磨光时,一般先用莫氏硬度9.0以上的人造金刚砂或刚玉粗磨,再用细粒的金钢砂、浮石等进行细磨,磨粉粒度常用120#~280#。1

机械抛光机械抛光是利用抛光轮与抛光膏等精细磨料,对管件外表面进行轻微切削和研磨,除去管件表面的细微不平,以达到整平表面、提高光洁度的目的。抛光并不切削金属,只是抛去表面氧化膜。1

抛光操作(1)把抛光轮的圆周速度调节到20m/s~30m/s(形状简单,表面较硬的转速可大些)。

(2)根据被抛管件的材质,选用合适的抛光膏。抛光膏由粘合剂与磨料组成,抛光时与管件磨擦所产生的热量,使抛光膏的粘合剂熔化,起到抛光作用。

(3)把管件压向抛光轮适当部位,其用力大小、抛光时间长短、手的动作,全凭抛光人员的实践经验。1

适用范围抛光用于镀前表面预处理,也用于镀后精加工,后者抛光耗损占镀层质量的5%~20%。1

抛光轮和抛光膏(1)抛光轮的种类见图5。

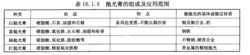

(2)抛光膏的组成及应用范围见图6。

电化学抛光电化学抛光主要用于装饰性外观或高洁净度、高光洁度要求的管件的表面精加工。电解抛光不能去除或掩饰深划痕、深麻点等表面缺陷,也不能消除金属基体中的非金属夹杂物。1

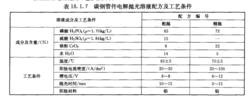

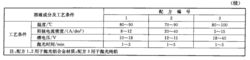

(1)碳钢管件电解抛光工艺参数见图7。

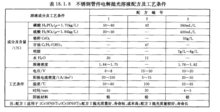

(2)不锈钢管件电解抛光工艺参数见图8。

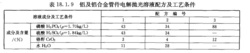

(3)铝及铝合金管件电解抛光工艺参数见图9。

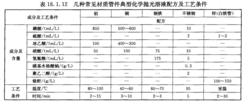

化学抛光金属管件在特定条件下的化学浸蚀,使管件微观表面粗糙度降低,表面较光亮和平整。同电化学抛光比较,化学抛光的优点是:不需外加电源,可以处理形状更为复杂的零件,生产效率高等。但化学抛光的表面质量,一般低于电解抛光,溶液的调整和再生也比较困难。

不同材质管件的化学抛光工艺参数见图10。1

除油油的分类油按化学性质可分为两大类:一类可从动植物体制备得来、不溶于水而密度值较水为小的油腻物质,称为油脂。这类油脂能与碱起作用,而分解成溶于水的脂肪酸盐和甘油,这类油脂属于皂化类。另一类矿物油(管件上的主要油污)是石蜡属烃及环氧属烃等碳氢化合物的混合物。这类油不溶于水与碱,不起皂化作用,所以称为不皂化类。但在乳化剂作用下能在水中乳化。

了解了油的不同特性和在零件表面的沾污程度,就可以有针对性地选择除油方法。1

除油方法常见的除油方法见图11。

本词条内容贡献者为:

李勇 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国