分级配煤技术的提出是为了解决不同燃煤设备对燃料煤粒度组成的要求和现有动力配煤的缺陷。分级配煤可生产出粉煤和粒煤两种配煤产品。层燃炉燃用粒煤燃料可节煤10%以上,烟尘排放减少60%以上。

概念分级配煤技术的原理是首先将各原料煤按粒度分级,分成粉煤和粒煤,然后根据配煤理论,将各粉煤按比例混合配制成粉煤配煤燃料,各粒煤配制成粒煤配煤燃料。粉煤配煤燃料供给粉煤锅炉或循环流化床锅炉;粒煤配煤燃料供给层燃锅炉或层燃窑炉。这样,一方面可减少粉煤锅炉或循环流化床锅炉的燃料制备费用,更重要的是层燃炉燃用粒煤可大大改善燃烧状况,提高效率,减少污染。

动力煤分级配煤技术动力配煤的质量指标主要是热值、挥发份、硫份、灰熔融性、水份和焦渣特征,对燃料煤的粒度组成控制不严,有的只要求燃料煤粒度上限≤ 25mm(或≤40mm或≤ 50mm),对燃料煤粒度下限基本上没有控制,有的也只是规定0~30mm含量≤30%,而在实际生产中没有有效控制。实际上,燃料煤粒度组成对燃料燃烧状况有很大影响。粉燃炉和循环流化床锅炉由于配备了专用燃料加工设备,对燃料煤原始粒度组成要求不高,但层燃炉一般不配备专用燃料煤加工设备,因而对燃料煤的粒度组成要求较高,一般要求最大粒径小于30~40mm,0~6mm颗粒含量不超过50%~60%,实际上这一小粒级粉煤含量越小越好,特别是小于1mm~2mm粉煤最好是没有。因为这些粉煤将使漏煤碳损失和飞灰碳损失增加,使火床布风均匀性变差,导致灰渣含碳量以及烟气中CO含量增加,同时还会使烟尘排放量增加。锅炉型煤的产生和发展正是为了减少燃料煤的粉煤含量,以适应层燃炉对燃料粒度的要求。但从研究开发到小范围的工业应用,近20年来锅炉型煤始终未能得到大面积的推广应用,原因主要有2个方

面:一是原煤全部粉碎至3mm以下,加上粘结剂成型,加工成本高,缺乏市场竞争力;二是型煤粒度单一、表面光洁,着火性和燃尽性都较散煤差。

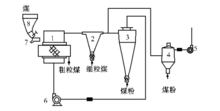

动力煤分级配煤工艺流程动力煤分级配煤工艺流程与现有动力配煤工艺流程的区别在于:增加 了对各原料煤的分级并采取粉煤与粒煤分别配煤,虽然流程复杂了一些,但获得了粒煤配煤成品和粉煤配煤成品2种产品。与单纯配煤或单纯型煤或配煤+型煤方案相比,动力煤分级配煤方案在投资、生产成本、节煤、节电及环保等综合效益上有很大优越性。

了对各原料煤的分级并采取粉煤与粒煤分别配煤,虽然流程复杂了一些,但获得了粒煤配煤成品和粉煤配煤成品2种产品。与单纯配煤或单纯型煤或配煤+型煤方案相比,动力煤分级配煤方案在投资、生产成本、节煤、节电及环保等综合效益上有很大优越性。

在实际生产中,根据配煤场地特点、配煤生产线的规模大小、机械化程度的高低、资金投入的多少等情况,生产工艺流程可以有所不同。粉煤配煤生产线与粒煤配煤生产线可以是同一条生产线,粉煤与粒煤交替配煤,也可以设2条生产线,粉煤配煤与粒煤配煤并行作业。

在分级配煤流程中,各原料煤的分级粒度是一个重要参数。从改善层燃炉的燃烧角度看,粒煤的粒度下限可以是2mm、3mm、4mm、5mm或6mm等,对层状燃烧效果不会有很大差别,因为引起层状燃烧种种问题的主要是燃料煤中小于2mm的粉煤,换句话说,只要除去燃料煤中小于2mm的粉煤,就能改善层状燃烧,获得节能与环保效果。因此,从燃烧角度出发,各燃料煤的分级粒度最小为2mm,具体可根据配煤场用户对粉煤需求量与对粒煤需求量的比例来确定,即由市场确定。当粉煤需求量大时,分级粒度可大一些,反之则小一些,而且根据各原料煤各粒级的煤质特性,各原料煤的分级粒度也可有所不同。

煤炭细粒分级技术在分级配煤流程中,用筛分机对原料煤进行细粒分级是很困难的。因 为煤用筛分机的最小分级粒度为6mm,且不能精确筛分,只能概率筛分,在生产中还常常出现筛孔堵塞等问题,而小于6mm分级在生产中尚为空白,主要原因是筛孔越小,筛孔堵塞越严重。为了从根本上解决筛孔堵塞问题,研究发明了无筛网煤炭分级技术——潮湿煤炭振动流化床气力分级技术。如图2所示,振动流化床气力分级机组由振动流化床(VFB)分级器、细粒分离器、旋风除尘器、循环风机、布袋除尘器、引风机及管道等组成。其工作原理是:煤炭连续地加入振动流化床分级器,在振动力和气力作用下,颗粒上下翻腾,碰撞剧烈,使粘结在一起的煤团快速分散,粘于块煤表面的粉煤快速脱落,粉煤与粒煤充分分离,其中细颗粒随气流带出并由细粒分离器和除尘器收集成为相当于筛分机的筛下产物;粗颗粒从分级器的入料端沿振动的布风板快速地移向出料端排出,成为相当于筛分机的筛上产物。

为煤用筛分机的最小分级粒度为6mm,且不能精确筛分,只能概率筛分,在生产中还常常出现筛孔堵塞等问题,而小于6mm分级在生产中尚为空白,主要原因是筛孔越小,筛孔堵塞越严重。为了从根本上解决筛孔堵塞问题,研究发明了无筛网煤炭分级技术——潮湿煤炭振动流化床气力分级技术。如图2所示,振动流化床气力分级机组由振动流化床(VFB)分级器、细粒分离器、旋风除尘器、循环风机、布袋除尘器、引风机及管道等组成。其工作原理是:煤炭连续地加入振动流化床分级器,在振动力和气力作用下,颗粒上下翻腾,碰撞剧烈,使粘结在一起的煤团快速分散,粘于块煤表面的粉煤快速脱落,粉煤与粒煤充分分离,其中细颗粒随气流带出并由细粒分离器和除尘器收集成为相当于筛分机的筛下产物;粗颗粒从分级器的入料端沿振动的布风板快速地移向出料端排出,成为相当于筛分机的筛上产物。

振动流化床气力分级与机械筛分的最大区别是:粉煤不是透过筛孔从原煤中分离出来,而是通过上升气流的夹带分离出来,调节气流速度即可调节分级粒度,比筛分机通过改变筛孔尺寸调节筛分粒度更简便灵活。

分级配煤技术经济效果分析动力煤分级配煤与常规动力配煤相比,增加了各原料煤的分级,从支出看,约需增加分级电耗吨煤1度;从收益看,获得粒煤和粉煤2个粒级产品。对于粉煤产品用户,可省去从原煤粉碎至与粉煤产品同粒级时所需的电耗(吨煤约1度),可与分级电耗相抵。而对于粒煤产品用户,效益更为显著:①与型煤相比,燃用该粒煤产品不需要改造锅炉;②不仅与燃用原煤相比有显著的节能和环保效果,而且与燃用型煤相比也有更好的节煤效果,因为个大面光的型煤着火性和燃尽性都不及自然粒级组成的颗粒煤;③粒煤燃料加工费比型煤小很多,型煤的吨煤加工费用一般都在40元以上,而粒煤的加工费仅为分级过程中增加的电耗(吨煤1度)。可见,与型煤相比,动力煤分级配煤有很强的市场竞争力。

动力煤分级配煤将分级与配煤相结合,不仅能配制出热值、挥发份、硫份、灰份、灰熔融温度等煤质指标稳定的、符合锅炉燃烧要求的燃料煤,而且还能生产出适合于不同类型锅炉燃烧的粉煤和粒煤燃料。粒煤燃料脱除了对层状燃烧十分有害的粉煤,特别适合于层燃炉燃烧,与烧原煤相比,可节煤10%以上,烟尘排放量降低60%以上。动力煤分级配煤技术是对单纯配煤技术的重要发展,特别符合我国层燃炉量大面广、耗煤量大、效率低、污染严重的国情,有很好的市场前景。1

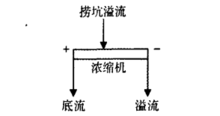

洗煤及配煤技术研究与应用煤厂工艺流程及处理能力龙东矿选煤厂投产于1993年10月,因当时资金限制,为节省资金,工艺流程相对比较简单,设计为原煤30mm分级,-30mm末煤直接销售,+30mm块煤入洗,经单段跳汰机排矸降灰,洗后产品经最终分级筛分级,筛上物作为洗混中块销售;粗煤泥采用捞坑回收,离心机脱水系统;煤泥水采用浓缩机浓缩,压滤机回收煤泥的系统。整个系统虽然比较紧凑,但却制约了洗煤厂的通过能力和处理能力,特别是煤泥水处理系统。全部入洗后,捞坑易跑粗,浓缩机沉淀效果差,洗水浓度高,压滤机入料中有粗颗粒,影响压滤工效,底流浓度居高不下,整个系统势必形成恶性循环,进而影响洗煤效果和产品质量,因此,洗煤厂全部人洗是难以实现的。

选煤厂技术改造由于井下地质条件的限制,尽管在原煤开采、运输过程中最大限度避免 污染,但原煤灰分仍然居高不下,只有挖掘选煤厂潜力,加大人洗合理配煤降灰,为此对选煤厂的制约因素进行了相应改造。

污染,但原煤灰分仍然居高不下,只有挖掘选煤厂潜力,加大人洗合理配煤降灰,为此对选煤厂的制约因素进行了相应改造。

(1)更换预先分级重筛,提高筛分效率。预先分级筛的筛分效果好坏,直接影响入洗原煤中末煤含量和筛分粒度。为提高筛分效果,减少筛上物污染,减轻煤泥水处理系统压力,降低洗耗,对预先分级筛进行了更换,更换后筛分效果明显提高。

(2)跳汰机风阀改造。由于井下条件变化较大,需经常及时调整跳汰 周期和频率,而原先的卧式风阀在开车状态下很难调节,为适应井下煤质条件的变化,由数控电磁风阀代替了原卧式风阀,更换后跳汰周期可及时随煤质变化而得到调整,处理量略有提高,回收率提高近1%,按年人洗65万t计,可多回收洗混中块0.65万t。

周期和频率,而原先的卧式风阀在开车状态下很难调节,为适应井下煤质条件的变化,由数控电磁风阀代替了原卧式风阀,更换后跳汰周期可及时随煤质变化而得到调整,处理量略有提高,回收率提高近1%,按年人洗65万t计,可多回收洗混中块0.65万t。

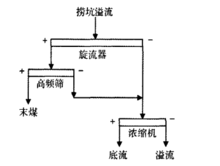

(3)设计和增加了粗煤泥回收系统。捞坑为单边溢流,加大人洗后,捞坑跑粗较为严重,直接影响了洗水浓度和压滤工效,制约了洗煤。通过广泛调研和论证,设计了一套粗煤泥回收系统。即将捞坑溢流由原来的直接进入浓缩机改为进入旋流器,旋流器底流进入高频筛,高频筛筛下水和旋流器溢流进入浓缩机,改造前、后的工艺流程如图1、2所示。该系统杜绝了浓缩机人料中含有粗颗粒的现象。同时回收了部分细颗粒煤泥,减少了浓缩机和压滤机的压力,年入洗量由原来的45万t可增加到65万t。2

本词条内容贡献者为:

杜强 - 高级工程师 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国