顶层循环是热机热循环利用的构成部分,此循环部件可充分利用固体氧化物燃料电池的高温废气,使之进入透平中继续膨胀做功,提高了整个系统的效率。例如,具有波转子顶层循环的微型燃气轮机发电系统,包括压气机、波转子、透平、回热器、燃烧室以及发电机,透平的排气进入回热器余热回收利用,燃料Ⅰ和经回热器升温后的压缩空气混合形成的燃料气进入固体氧化物燃料电池,固体氧化物燃料电池的废气进入燃烧室和燃料Ⅱ混合燃烧。

概念顶层循环系统作为热机热循环利用的组成构件,可有效将高温废热气体的热量转化为有用功并高效输出。在燃料电池中利用比较广泛。被誉为绿色能源的熔融碳酸盐燃料电池具有高效无污染的突出 优点,是21世纪最有吸引力的发电方法之一,高品位的废热使得它可以和燃气轮机组成联合顶层循环系统,从而大幅度地提高装置整体效率,在分布式发电领域具有十分重要的意义。在IPSEPRO仿真环境下建立了顶层熔融碳酸盐燃料电池/微型燃气轮机联合顶层循环系统仿真模型。利用该模型对联合系统在额定工况和变工况下的稳态性能进行了仿真研究,并对平均电流密度、燃料利用系数等参数对系统性能的影响作了探讨。仿真结果表明,熔融碳酸盐燃料电池/微型燃气轮机联合顶层循环系统具有较高的发电效率,并具有良好的变负荷特性。1

优点,是21世纪最有吸引力的发电方法之一,高品位的废热使得它可以和燃气轮机组成联合顶层循环系统,从而大幅度地提高装置整体效率,在分布式发电领域具有十分重要的意义。在IPSEPRO仿真环境下建立了顶层熔融碳酸盐燃料电池/微型燃气轮机联合顶层循环系统仿真模型。利用该模型对联合系统在额定工况和变工况下的稳态性能进行了仿真研究,并对平均电流密度、燃料利用系数等参数对系统性能的影响作了探讨。仿真结果表明,熔融碳酸盐燃料电池/微型燃气轮机联合顶层循环系统具有较高的发电效率,并具有良好的变负荷特性。1

SOFC-MGT顶层循环混合发电系统改进研究背景固体氧化物燃料电池与微型燃气轮机结合组成的混合发电系统由于具有较高的发电效率,引起了国内外的广泛关注。顶层循环SOFC/MGT混合发电系统,在获得高的发电效率方面得到了较为一致的认可,成为SOFC/MGT混合发电系统典型的流程结构。如何进一步提高顶层循环混合系统的发电效率,成为当前的研究热点。研究表明:提高电池堆燃料利用率可以提高混合发电系统的发电效率,但燃料利用率的提高要受到当前技术水平的限制,不可能达到很高;另外,提高电池堆的工作温度与增加燃料电池单体个数可以提高混合发电系统的效率,但是两者都受到微燃气轮机透平允许的最高进口烟气温度的限制。研究针对典型的顶层循环SOFC/MGT混合发电系统的特点与问题进行了改进,引入陶瓷质子膜分离技术,把燃料电池堆阳极反应产物中未反应的氢气分离出来引入第二级电池堆继续发生电化学反应,提出了SOFC两级串联/MGT混合发电新系统。该改进方法可在相同的电池堆燃料利用率及相同的透平进口温度下,使混合发电系统发电效率得到显著的提高。

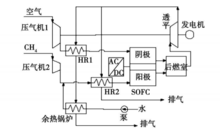

顶层循环混合发电系统改进方案为了便于研究问题,选取了具体的算例进行计算分析。以 典型的顶层循环SOFC/MGT混合发电系统作为基准系统,如图1所示;对基准系统改进后的新系统如图2所示。

典型的顶层循环SOFC/MGT混合发电系统作为基准系统,如图1所示;对基准系统改进后的新系统如图2所示。

基准系统:系统选用以甲烷与空气为原料的管式固体氧化物燃料电池。采用内部重整使甲烷反应生成所需的氢气,空气由压气机压缩、经换热器加热后进入SOFC阴极。甲烷气体由压缩机压缩后与余热锅炉产生的水蒸气混合,经换热器加热后进入SOFC阳极。在阳极室甲烷与水蒸气发生重整与置换反应,产生氢气。空气中的氧在空气极/电解质界面被还原,氧离子通过 电解质向阳极移动。在燃料极,氧离子与氢气发生电化学反应,生成水,放出电子。电子通过外电路返回空气极,形成回路,电流通过DC/AC换流器转换为交流电。阳极与阴极的产物进入后燃室,其中可燃成分完成燃烧,燃气进入透平做功,排气分为两部分,一部分进入换热器1(HR 1),预热空气后再进入余热锅炉生产水蒸气。另一部分进入换热器2(HR 2)预热燃料混合物。

电解质向阳极移动。在燃料极,氧离子与氢气发生电化学反应,生成水,放出电子。电子通过外电路返回空气极,形成回路,电流通过DC/AC换流器转换为交流电。阳极与阴极的产物进入后燃室,其中可燃成分完成燃烧,燃气进入透平做功,排气分为两部分,一部分进入换热器1(HR 1),预热空气后再进入余热锅炉生产水蒸气。另一部分进入换热器2(HR 2)预热燃料混合物。

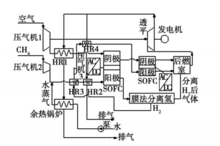

改进后系统:改进后的混合发电系统如图2所示。采用陶瓷质子膜对第一级电池堆阳极反应产物进行分离,分离出来的氢气先由燃料及水蒸气混合物冷却,然后进入压气机3升压,压缩后的氢气进入换热器4(HR 4)被透平出口准备预热燃料混合物的烟气加热,最后被引入第二级电池堆的阳极;同时,第一级电池堆的阴极产物被引入在第二级电池堆中阴极。在第二级电池堆中氢气继续发生电化学反应。第二级电池堆的反应产物与分离膜分离氢气后的其它气体均进入后燃烧室混合燃烧,后燃室出口燃气进入透平膨胀做功。

系统改进效果分析提高电池堆的燃料利用率、提高电池堆工作温度及增加电池单体个数可以提高混合系统发电效率,但是燃料利用率受到技术水平的限制,而后两者受到透平允许的最高烟气进口温度的限制。所以,混合系统发电效率的进一步提高需要对原系统的流程结构进行改进才能实现。

采用陶瓷质子膜分离后,第二级电池堆阳极中燃料为纯氢气,且反应温度高,可以顺利的继续进行电化学反应。改进后新系统中第一级电池堆与第二级电池堆采用的电池堆燃料利用率以当前的技术是可以实现的。本质上讲,改进系统是通过有效反应气体(氢气)的分离技术实现了总的电池堆燃料利用率的提高。并且,改进后系统的后燃室出口烟气温度保持了原系统的930℃,满足了透平最高进口温度的要求。2

微型燃气轮机与波转子顶层循环分析微型燃气轮机(Microturbine)功率范围大约30~300kW,通常采用回热循环。微型燃气轮机发电效率已提高到25%~30%,与同功率等级的内燃机相比,先进微型燃机技术具有洁净、可靠、紧凑、可移动、经济性好等优点,并具有燃用多种燃料、低燃料消耗率、低噪声、低排放、低振动、低维修率、可遥控和诊断等重要技术特征。现今微型燃气轮机的主要发展趋势是:在进一步提高发电效率的前提下,尽量降低机组成本,促进其市场推广。研究动力学非稳态过程和设备,如波转子(Wave Rotor),它利用波现象和脉动压力增益燃烧来提高机组的发电效率,有效地控制了成本。

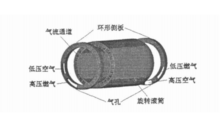

波转子波转子概念已经提出半个多世纪了,随着新技术的发展特别是不 稳定波动的研究,它的研究开发又得到了人们的重新重视。波转子是一种自冷式动态增压装置,在微型燃气轮机中应用,可以提高其功率系数并降低燃料消耗量,其结构如图3,图4为NASA 四开口波转子。在圆柱形滚筒侧壁中安排着许多气流通道,两端各有一个环形侧板,环形侧板上有许多的小孔用来控制气流通道。环形侧板上孔的数量和位置是由波转子的应用需求决定的。波转子在旋转时,流通通道周期性地与环形侧板上的小孔相吻合,气流则流经通道并在其内部压缩或者膨胀。波转子中没有像活塞或者压气机叶轮那样的机

稳定波动的研究,它的研究开发又得到了人们的重新重视。波转子是一种自冷式动态增压装置,在微型燃气轮机中应用,可以提高其功率系数并降低燃料消耗量,其结构如图3,图4为NASA 四开口波转子。在圆柱形滚筒侧壁中安排着许多气流通道,两端各有一个环形侧板,环形侧板上有许多的小孔用来控制气流通道。环形侧板上孔的数量和位置是由波转子的应用需求决定的。波转子在旋转时,流通通道周期性地与环形侧板上的小孔相吻合,气流则流经通道并在其内部压缩或者膨胀。波转子中没有像活塞或者压气机叶轮那样的机 械部件,它与传统的稳流涡轮机组不同,是采用特殊的几何结构,利用两股流体之间的不稳定波动进行能量交换,从而实现对气体的压缩和膨胀,与传

械部件,它与传统的稳流涡轮机组不同,是采用特殊的几何结构,利用两股流体之间的不稳定波动进行能量交换,从而实现对气体的压缩和膨胀,与传

统的稳流涡轮机组相比,具有较高的等熵效率。波转子实现了在一个机构上可同时进行气体的压缩和膨胀。波转子旋转一周通常至少完成两次气流交换过程:高压过程和低压过程。在高压过程中,通过压缩波直接将驱动气流的能量转移;在低压过程中,驱动气流利用膨胀波降压,并流出波转子。

微型燃气轮机与波转子顶层循环波转子顶层简单循环和微型燃气轮机简单循环具有相同的透平入口温度和压气机压比。在波转子顶层简单循环中,波转子并没有轴功消耗,波转子在压缩过程所消耗的功与膨胀过程中所做的功是相等的。微型燃气轮机简单循环中1b到4b的能量增加值与波转子顶层简单循环中1A到4A的能量增加值也是相等的。波转子顶层循环输出功之所以比微型燃气轮机简单循环输出功要高,主要是由于波转子顶层简单循环的压力增益比微型燃气轮机简单循环的压力增益要高(P4A>P4b)。因此波转子顶层简单循环的热效率比微型燃气轮机简单循环的要高。

研究结论波转子是一种增压装置,它主要通过提高透平入口燃气的压力来提高整个机组的性能。在微型燃气轮机循环中,波转子位于离心压气机和透平之间,与燃烧室并排放置。波转子结构简单、成本较低,在微型燃气轮机中应用,可有效控制其成本,有利于市场推广。由上面计算可知,在微型燃气轮机简单循环中加入波转子可以有效地提高发电功率及其效率。如果在微型燃气轮机回热循环中使用波转子,其性能可以进一步得到提高。3

本词条内容贡献者为:

宋春霖 - 副教授 - 江南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国