在已知管道内沿层流的几处不同点的测温数据的基础上,建立热流密度计量的反问题数学模型,采用共轭梯度法,给出了简明的热流测量步骤。数值实验表明,在存在较大温度测量误差的情况下,这种方法测量壁面热流仍具有较高的计量精度。

概念热流密度是热工计量及工业控制中的一个重要参数。由于热量是过程量,传统测量方法对过程量的计量本身存在较大的难度,精确地测量管道壁面的热流密度是一个比较困难的问题。在实验室和工业装置中,由于流体在管道壁面之间流体流动和传热的复杂性,热流密度的实测数据都很少。

基于反问题算法的管道壁面热流密度测量技术热流密度的传统测量方法是应用热传导的傅里叶定律 q =-λ ( ΔT/Δx),这种方法的缺陷是在实际测量时很

难做到流过测量探头的热流与流过被测物体其它部分的热流相同,有时测量误差非常大,同时干扰因素多、干扰作用大,需要进行多项的修正和补偿,测量的准确度较低,因此传统测量方法无法满足许多工业测量与控制中对热流密度准确计量的要求。针对高温超导实验中管道壁面热流密度的精确测量问题,基于对流换热反问题的求解,提出了一种简明、通用的测量管道壁面稳态热流的新方法,并从数值模拟实验上分析了测量误差对热流密度估算的影响。

测量原理考虑常物性流体(如机油)流过平行平板管道的层流受迫对流情况,流体速 度边界层已充分发展,而热边界层正在发展中。其中管道的一个壁面受到随空间变化的热流,而另一壁面为绝热。流体进入管道的初始温度为T0。平行平板管道的几何形状如图1所示,L为平行平板管道间距,b为所测管道某段长度。

度边界层已充分发展,而热边界层正在发展中。其中管道的一个壁面受到随空间变化的热流,而另一壁面为绝热。流体进入管道的初始温度为T0。平行平板管道的几何形状如图1所示,L为平行平板管道间距,b为所测管道某段长度。

结果分析在测得管道内壁附近温度分布的情况下,利用共轭梯度法求解二维对流换热反问题,可以估算出管道壁面的热流密度。应用正问题的计算结果加上一个误差,模拟实测的温度数据,作为反问题的求解条件,热流密度的估算值与精确解吻合较好。模拟采用的算法收敛速度快,比较适用于相应的仪器仪表设计中的编程。1

高温壁面热流与温度一体化测量传感器研究研究背景在超燃冲压发动机及其热防护系统的设计工作中,燃烧室的壁面热流分布、壁温分布与燃气总温等热环境参数是极其重要的参数。超燃冲压发动机实验涉及的高焓高速气流马赫数一般在2.0以上,燃烧后的气流总温可达2800K以上,壁面热流密度在0.4~5.0MW/m2之间,而且高温燃气富含氧气,对探针材料有很强的烧蚀作用,常规测量手段难以在这样的环境中长时间工作。因此,迫切需要发展具有针对性的测量手段。由于理论、方法、材料技术、工艺水平、设备等多方面的原因,中国有关超燃冲压发动机热环境的测量技术并不完善,测量误差较大,还不能满足热环境深入研究的要求。并且,高温测量技术相对发达的国家也没有很好解决这一问题。例如, 美国针对超声速燃烧室壁面热流测量的误差在20%左右,而澳大利亚的Hyshot飞行演示中,燃烧室壁面热流测量的误差超过50%。

针对以上问题,在Gardon热流计基础上,通 过结构热阻分析,发展了一套可用于超声速燃烧室内壁面热流/温度同步测量的传感器技术。该传感器采用水冷却设计,响应时间达到3~5s,最大可测热流在2MW/m2以上。而且在来流马赫数2~3、总温1600K以上、 总压1~2MPa的超声速燃烧气流中可以长时间稳定工作。

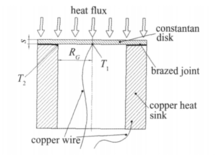

热流测量原理与改进常规的热流测量采用的是Gardon热流计,是Robert Gardo n在1952年发展的一种用来测量辐射热流的装置。热流计主要由圆形铜镍合金(康铜)薄片、铜热沉和中心铜导线等部分组成,如图2所示。

n在1952年发展的一种用来测量辐射热流的装置。热流计主要由圆形铜镍合金(康铜)薄片、铜热沉和中心铜导线等部分组成,如图2所示。

超燃冲压发动机的燃烧室中,热环境非常恶劣:高温、大热流、长时间工作,对于常规的Gardon热流计,存在着无法正常工作甚至烧毁的危险。因此,需要对其进行适当改进,增大热流计的量程与生存能力。

测量结果针对超燃冲压发动机燃烧室热环境测量的要求,发展了一套高温壁面热流/温度一体化测量技术。提出了基于一维热阻匹配分析的传感器结构设计的新方法,可以针对灵敏度与响应时间的实际需求,灵活设计与优化传感器的结构、水冷却结构、金属外壳和陶瓷隔热层,大幅提高了传感器的生存能力。提出了通过热流和探针基体温度的同步测量间接获得传感器头部温度的新方法。采用辐射加热方式,对传感器进行了标定,获得了线性度较好的热流/电压、壁温/电压标定曲线。利用该技术,在长时间超燃实验台上进行了初步测量。结果表明:热流计的响应时间在5s左右,量程达到200W/cm2,生存能力较强,可以在高焓高速气流中多次重复使用,基本满足超燃冲压发动机热环境测量的需要。但是,由于传感器的主要材料为铜,与燃烧室的不锈钢材料不同,长时间测量时,传感器头部表面温度与周围燃烧室的表面温度有差别,会给热流测量数据带来一定的误差,具体的误差修正仍需要进一步的研究。2

本词条内容贡献者为:

杜强 - 高级工程师 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国