换向回路主要用于变换液压执行元件的运动方向,一般要求换向时具有良好的平稳性和灵敏性。换向回路可采用液压换向阀等来实现换向,在闭式液压传动系统中,可用双向变量液压泵和双向变量液压马达控制工作介质的流动方向来实现液压执行元件的换向。采用电磁换向阀换向是最普遍应用的换向方法,尤其是在自动化程度要求较高的组合机床液压传动系统中应用更为广泛。

简介换向回路是用于改变执行件运动方向的油路。简单的换向回路可以通过采用各种换向阀或改变双向变量泵的输油方向来实现。其中换向阀根据驱动操作形式有电磁阀、电液阀、手动阀。电磁阀又分直流和交流两种驱动形式,它的特点是换向动作快,有一定冲击,但交流电磁阀不宜频繁切换。

采用了普通三位四通电磁换向阀使液压缸起动、停止和改变运动方向。这种回路结构简单,使用元件少,冲击大,一般用在中小型液压系统中。

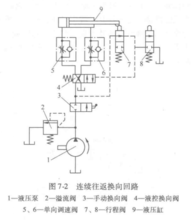

电磁阀通过和手动阀配合使用,可以实现一个往返行程的自动换向和停止,也可以与行程开关配合使用,实现多个往返行程的自动起动和换向,直到需要停止时方停止。连续往返换向油路如下图所示,整个回路由手动换向阀3(起动用)、液控换向阀4、单向调速阀5和6、行程阀7和8等组成。当 操动手动阀接通油路后,行程阀7接通,控制油推动液控换向阀4左移,液压缸9左腔进油,推动活塞向右移动;当活塞杆上的撞块碰到右边的行程阀8时,液控换向阀4的控制油路接通回油油路,液控换向阀在弹簧作用下右移复位,液压缸9右腔进油,推动活塞向左移动,实现液压缸自动换向;当活塞杆上的撞块再碰到左边的行程阀时,液控换向阀4又自动换向,达到液压缸连续自动换向之目的。

操动手动阀接通油路后,行程阀7接通,控制油推动液控换向阀4左移,液压缸9左腔进油,推动活塞向右移动;当活塞杆上的撞块碰到右边的行程阀8时,液控换向阀4的控制油路接通回油油路,液控换向阀在弹簧作用下右移复位,液压缸9右腔进油,推动活塞向左移动,实现液压缸自动换向;当活塞杆上的撞块再碰到左边的行程阀时,液控换向阀4又自动换向,达到液压缸连续自动换向之目的。

电液阀的换向时间可以调整,换向较平稳,适合大流量的液压系统;采用变量泵来换向,换向平稳,但不适合换向频率较高的场合,而且构造复杂。对于换向要求平稳可靠和换向精度高的场合,可以采用特殊设计的换向阀。这类换向回路分时间控制制动式和行程控制制动式。1

换向回路的作用换向回路的作用是变换执行元件的运动方向。系统对换向回路的基本要求是:靠、灵敏、平稳、换向精度合适。执行元件的换向过程一般包括执行元件的制动,换向可停留和启动三个阶段。

换向回路是一种方向控制回路,其功能是控制执行元件启动、停止及运动方向(即控制液流的通、断及流向)。实现方向控制的基本方法是阀控,用方向控制阀分配液流;泵控是采用双向泵改变液流的方向和流量;执行元件控制是采用双向液压马达来改变液流方向。高性能的换向控制回路要求换向迅速、换向位置准确和运动平稳、无冲击。

换向同路的分娄和应用简单换向回路采用普通二位或三位换向阀均可使执行元件换向,如图所示。三位换向阀除了能使执行元件正反两个方向运动外.还有不同的中位滑阀机能,可使系统得到不同的性能。 一般液压缸在换向过程中的制动和启动,由缸的缓冲装置来调节;液压发动机在换向过程中的制动则需要设置制动阀等。换向过程中的停留时间的长短.取决于换向阀的切换时间,也可以通过电路来控制。

一般液压缸在换向过程中的制动和启动,由缸的缓冲装置来调节;液压发动机在换向过程中的制动则需要设置制动阀等。换向过程中的停留时间的长短.取决于换向阀的切换时间,也可以通过电路来控制。

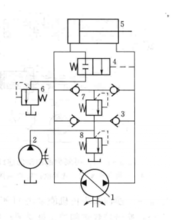

在闭式系统中,可采用双向变量泵控制液流的方向来实现执行元件的换向,如图所示。液压缸5的活塞向右运动时,其进油流量大于排油流量,双向变量泵1的吸油侧流量不足,辅助泵2通过单向阀3来补充;改变双向变量泵1的供油方向,活塞向左运动,排油流量大于进油流量,泵1吸油侧多余的油液通过由缸5进油侧压力控制的二位四通阀4和背压阀6排回油箱。溢流阀8限定补油压力。使泵吸油侧有一定的吸入压力。溢流阀7是防止系统过载的安全阀。这种回路适用压力较高、流量较大的场合。2

复杂换向回路当需要频繁、连续自动作往复运动,并对换向过程有很多附加要求时,则需采用复杂的连续换向回路。

对于换向要求高的主机(如各类磨床),若用手动换向阀就不能实现自动往复运动。采用机动换向阀,利用工作台上的行程挡块推动联接在换向阀杆上的拔杆来实现自动换向,但工作台慢速运动时,当换向阀移至中间位置时,工作台会因失去动力而停止运动,出现“换向死点”,不能实现自动换向;当工作台高速运动时,又会因换向阀芯移动过快而引起换向冲击。若采用电磁换向阀由行程挡块推动行程开关发出换向信号,使电磁阀动作推动换向,可避免“死点”,但电磁阀动作一般较快,存在换向冲击,而且电磁阀还有换向频率不高、寿命低、易出故障等缺陷。为了解决上述矛盾,采用特殊设计的机动换向阀,以行程挡块推动机动先导阀,由它控制一个可调式液动换向阀来实现工作台的换向,既可避免“换向死点”,又可消除换向冲击。这种换向回路,按换向要求不同分为时间控制制动式和行程控制制动式。

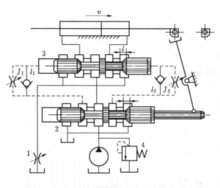

(1)时间控制制动式连续换向回路。如图所示,这种回路中的主油路只受液动换向阀3控制。在换向过程中,例如,当先导阀2在左端位置时,控制油路中的压力油经单 向阀I2通向换向阀3右端,换向阀左端的油经节流阀J1流回油箱。换向阀芯向左移动,阀芯上的制动锥面逐渐关小回油通道,活塞速度逐渐减慢,并在换向阀3的阀芯移过l距离后将通道闭死,使活塞停止运动。换向阀阀芯上的制动锥半锥角一般取α=1.5°~3.5°,在换向要求不高的地方还可以取大一些。制动锥长度可根据试验确定,一般取l=3~12mm。当节流阀J1和J2的开口大小调定之后,换向阀阀芯移过距离l所需的时间(即活塞制动所经历的时间)也就确定不变(不考虑油液黏度变化的影响)。因此,这种制动方式称为时间控制制动式。这种换向回路的主要优点是:其制动时间可根据主机部件运动速度的快慢、惯性的大小,通过节流阀J1和J2进行调节,以便控制换向冲击,提高工作效率;换向阀中位机能采用H形.对减小冲击量和提高换向平稳性都有利。其主要缺点是:换向过程中的冲击量受运动部件的速度和其他一些因素的影响,换向精度不高。这种换向回路主要用于工作部件运动速度较高,要求换向平稳,无冲击,但换向精度要求不高的场合,如用于平面磨床、插床、拉床和刨床液压系统中。

向阀I2通向换向阀3右端,换向阀左端的油经节流阀J1流回油箱。换向阀芯向左移动,阀芯上的制动锥面逐渐关小回油通道,活塞速度逐渐减慢,并在换向阀3的阀芯移过l距离后将通道闭死,使活塞停止运动。换向阀阀芯上的制动锥半锥角一般取α=1.5°~3.5°,在换向要求不高的地方还可以取大一些。制动锥长度可根据试验确定,一般取l=3~12mm。当节流阀J1和J2的开口大小调定之后,换向阀阀芯移过距离l所需的时间(即活塞制动所经历的时间)也就确定不变(不考虑油液黏度变化的影响)。因此,这种制动方式称为时间控制制动式。这种换向回路的主要优点是:其制动时间可根据主机部件运动速度的快慢、惯性的大小,通过节流阀J1和J2进行调节,以便控制换向冲击,提高工作效率;换向阀中位机能采用H形.对减小冲击量和提高换向平稳性都有利。其主要缺点是:换向过程中的冲击量受运动部件的速度和其他一些因素的影响,换向精度不高。这种换向回路主要用于工作部件运动速度较高,要求换向平稳,无冲击,但换向精度要求不高的场合,如用于平面磨床、插床、拉床和刨床液压系统中。

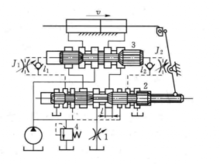

(2)行程控制制动式连续换向回路。如图所示,主油路除受液动换向阀3控制 外,还受先导阀2控制。当先导阀2在换向过程中向左移动时,先导阀阀芯的右制动锥将液压缸右腔的回油通道逐渐关小,使活塞速度逐渐减慢,对活塞进行预制动。当回油通道被关得很小(轴向开口量约留0.2~0.5mm),活塞速度变得很慢时,换向阀3的控制油路才开始切换,换向阀芯向左移动,切断主油路通道,使活塞停止运动,并随即使它在相反的方向启动。不论运动部件原来的速度快慢如何,先导阀总是要先移动一段固定的行程Z,将工作部件先进行预制动后,再由换向阀来使它换向。因此,这种制动方式称为行程控制制动式。先导阀制动锥半锥角一般取α=1.5°~3.5°,长度l=5~12mm,合理选用制动锥度能使制动平稳(而换向阀上没有必要采用较长的制动锥,一般制动锥长度只有2mm,半锥角也较大,α=5°)。

外,还受先导阀2控制。当先导阀2在换向过程中向左移动时,先导阀阀芯的右制动锥将液压缸右腔的回油通道逐渐关小,使活塞速度逐渐减慢,对活塞进行预制动。当回油通道被关得很小(轴向开口量约留0.2~0.5mm),活塞速度变得很慢时,换向阀3的控制油路才开始切换,换向阀芯向左移动,切断主油路通道,使活塞停止运动,并随即使它在相反的方向启动。不论运动部件原来的速度快慢如何,先导阀总是要先移动一段固定的行程Z,将工作部件先进行预制动后,再由换向阀来使它换向。因此,这种制动方式称为行程控制制动式。先导阀制动锥半锥角一般取α=1.5°~3.5°,长度l=5~12mm,合理选用制动锥度能使制动平稳(而换向阀上没有必要采用较长的制动锥,一般制动锥长度只有2mm,半锥角也较大,α=5°)。

这种换向回路的换向精度较高,冲出量较小;但由于先导阀的制动行程恒定不变,制动时间的长短和换向冲击的大小将受运动部件速度的影响。这种换向回路主要用在主机工作部件运动速度不大,但换向精度要求较高的场合,如内、外圆磨床的液压系统中。2

换向回路的故障分析与排除1.液控单向阀对柱塞缸下降失去控制

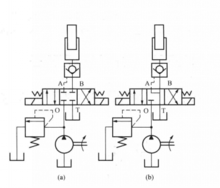

如图中(a)所示回路中。电磁换向阀为O型,液压缸为大型柱塞缸,柱塞缸下降停止由液控单向阀控制。当换向阀中位时,液控单向阀应关闭,液压缸下降应立即停止。 但实际上液压缸不能立即停止,还要下降一段距离才能停下来。这种停止位置不能准确控制的现象。使设备不仅失去工作性能,甚至会造成各种事故。

但实际上液压缸不能立即停止,还要下降一段距离才能停下来。这种停止位置不能准确控制的现象。使设备不仅失去工作性能,甚至会造成各种事故。

检查回路各元件,液控单向阀密封锥面没有损伤,单向密封良好。但在柱塞缸下降过程中,换向阀切换中位时,液控单向阀关闭需一定时问。若如图中(b)所示,将换向阀中位改为Y型,当换向阀中位时,控制油路接通,其压力立即降至零,液控单向阀立即关闭,柱塞缸迅速停止下降。

2.液压缸运动相互干扰

如图(a)所示回路中,液压泵为定量泵。缸1为柱塞缸,缸2为活塞缸。液控单向阀控制柱塞缸下降位置。两缸运动分别由两个电液换向阀控制。

这个回路的故障是:当柱塞缸1在上位,液压缸2开始动作时,出现柱塞缸自动下降的故障。

回路中,当电液换向阀控制液压缸2动作时,液压泵的出口压力随外载荷而升高。由于液控单向阀的控制油路与主油路相通,所以此时液控单向阀被打开,缸1的柱塞下降。由于柱塞自重及其外载作用.使柱塞缸排出的油液压力大于缸2的工作压力,这是进入缸2的流量为泵的输出流量与缸1排出的流量之和。形成缸2运动速度比没定值还高。

如图中(b)所示。将控制柱塞缸的先导电磁换向阀的同油几直接通向油箱,在缸2运动时.液控单向阀的控制油路即无压力,柱塞缸1的柱塞就小会下滑运动。

3.换向时产生液压冲击

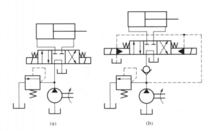

下图中(a)所示为采用‘位四通电磁换向卸荷回路,换向阀的中位机能为M型。该回路所属系统为高压大流量系统,当换向阀切换时,系统发生较大的压力冲击。

三位阀中位具有卸荷性能的除M型外,还有H型和K型。这样的回路一般用于低压(压力小于2.5MPa)、小流量(流量小于40L/min)的液压系统,是一种简单有效的卸荷方法。

对于高压、大流量的液压系统,当泵的出口压力由高压切换到几乎为零压,或由零压迅速切换上升到高压时,必然在换向阀切换时产生液压冲击。同时还由于电磁换向阀切换迅速,无缓冲时间,便迫使液压冲击加剧。

将三位电磁换向阀更换成电液换向阀,如图中(b)所示,由于电液换向阀中的液动阀换向时间可调,换向有一定的缓冲时间,使泵的出口压力上升或下降有个变化过程,提高了换向平稳性,从而避免了明显的压力冲击。回路中单向阀的作用是使泵卸荷时仍有一定的压力值(0.2~0.3MPa),供控制油路操纵用。

以上分析主要适用于机床液压系统,因为机床液压系统不允许有液压冲击现象,任何微小冲击都会影响零件的加工精度。对于工程机械液压系统来说,一般都是高压、大流量系统,换向阀采用M型较多,为什么不会产生液乐冲击呢?这是由于工程机械液压系统中,换向阀一般都是手动的,换向阀切换时的缓冲作用是由操作者来实现的。换向阀的阀口电是一个节流口,操纵人员在操纵手柄时,应使阀口逐渐打开或关闭,避免形成液压冲击。

液压系统工作机构停止工作或推动载荷运行的间隔时间内,或即使液压泵存几乎零压下空载运行,都应使液压泵卸荷。这样可降低功率消耗,减少系统发热,延长液压泵的使用寿命。一般功率大于3kW的液压系统,都应具有卸荷功能。3

本词条内容贡献者为:

王沛 - 副教授、副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国