移动式模型是指钢筋混凝土制品生产用的活动模型和可装拆的模型,其功能在于使混凝土拌合料按需要的外形和尺寸得以密实,并符合制品的设计参数1。

模型及模板装置的分类及特征模型按照以下基本特征,可分为几类:按组织方法可分为固定式模型(台座法)和移动式模型(活动模型和可装拆的模型),按模型的工作条件可分为承力模型(考虑张拉钢筋用)和非承力模型,按照模型内同时生产的制品数量可分为单制模型和多制模型,按制品的外形可分为直线形模型( ,

, ),平面形模型(

),平面形模型( ),墙板模型(

),墙板模型( ,

, )和管形模型(L——长度,b——宽度,h——成型状态下的制品高度);按制品成型时的置放状态分为平模和立模(成组立模)I按模板的材料分为金属模型(钢、铝)、钢筋混凝土模型、木模和复合模型(用金属、木材等材料制作)I按模板的构造可分为底模、侧模(侧模板装置)、阴模,特殊构造模型,按照与制品脱模有关的构造特征分为整体式模型、组装式模型,铰接启阀式刚模或推移式侧模。

)和管形模型(L——长度,b——宽度,h——成型状态下的制品高度);按制品成型时的置放状态分为平模和立模(成组立模)I按模板的材料分为金属模型(钢、铝)、钢筋混凝土模型、木模和复合模型(用金属、木材等材料制作)I按模板的构造可分为底模、侧模(侧模板装置)、阴模,特殊构造模型,按照与制品脱模有关的构造特征分为整体式模型、组装式模型,铰接启阀式刚模或推移式侧模。

金属模型在装配式钢筋混凝土工业中获得了极为广泛的应用,这种模型适用于各种生产方法。木模和钢筋混凝土模型则主要应用于台座法生产,多用于生产数量少、外形复杂的制品(薄壳、桁架等)。

属于工艺性模板装置的有:自动化成型工位的机械化侧模,成型后立即进行快速脱模;带有分隔板和侧模装置的辊压机成型带;制品成型时的成型装置和器具(夹紧腹杆,芯管、插入式成型装置、分隔式壁板、预埋件定位器等)。

对模型的工艺要求使用过程中,对模型和模板装置提出了一系列要求,其中主要的有:保证制品的设计尺寸和获得平滑的优质表面,成品脱模和装拆模的劳动量为最低,模型外形尺寸和重量与工艺设备的参数相适应,模型在热养护和张拉钢筋时的变形对制品质量的影响最小。

保证制品的设计尺寸是对模型的最重要的要求,它应当遵守国家标准和技术条件规定的制品标准公差。因此,模型的制作精度相当高(大约相当于机器制造业所采用的7~9级精度)。

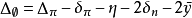

根据制品的标准公差 ,模型相应的尺寸公差

,模型相应的尺寸公差 可按公式算出:

可按公式算出:

式中,

式中, ——由铰接件的间隙、支撑侧模的拉紧装置的压缩性以及锁紧装置的压缩性造成的模型线性尺寸偏差(根据上述各零件的公差取值);

——由铰接件的间隙、支撑侧模的拉紧装置的压缩性以及锁紧装置的压缩性造成的模型线性尺寸偏差(根据上述各零件的公差取值);

——模型使用过程中,铰接件和锁紧件间隙的增量(2~3mm范围内);

——模型使用过程中,铰接件和锁紧件间隙的增量(2~3mm范围内);

——钢筋张拉力偏心作用时的尺寸变化;

——钢筋张拉力偏心作用时的尺寸变化;

——侧模的容许挠度(取值为0.25

——侧模的容许挠度(取值为0.25 ,但不大于2~3mm)。

,但不大于2~3mm)。

除了遵守模型长度、宽度和高度的容许误差外,具有重大意义的还有必须遵守总弯曲和局部弯曲的容许误差,保证可拆卸部件合缝的严密性,各部件相互的垂直度以及模板内表面的加工质量等。在设计模型,特别是设计金属模型时,除了满足使用要求外,还应设法降低金属耗用量,即降低模型的重量。

模型应具有足够的刚度,以便在混凝土拌合料成型、钢筋张拉、运输和钢筋混凝土制品脱模时所产生的外力作用下保持不变形。为了防止新成型制品在吊运过程中引起模型的歪斜和变形,应使用有四个吊钩的梁式吊具。

成品脱模的劳动量取决于模板节点的构造方案、专用设备的应用,仔细清模除去混凝士残渣和模板表面耐用的隔离剂等因素。

为避免制品的卡紧,应使侧模表面具有指向制品脱出方向的1:10~1:20的坡度。在制品脱模时,通过打开侧模,拆除芯块,取出隔板等方法可减少模板与混凝土的接触面积。

热养护时,模板的温度变形可能超过混凝土的变形,以致在许多情况下,将导致新成型的混凝土产生裂缝(升温阶段)。

下图表示在热养护时的升温和降温期,载有预应力配筋制品的底模的变形特征。在混凝士和底模接触面上的弯曲力和切向力的共同作用下,制品的上部边缘可能出现裂缝。冷却时,底板的变形(制品脱开后)使得支点向构件的端部移近,引起过早地将应力局部传送给混凝土,也将促使裂缝的生成。

预防这种裂缝的工艺方法在于,热养护以前将各个侧模、芯块、预埋件定位器等从模板中除去,以尽可能保证制品和模板相互间的自由变形。为了降低混凝土与钢模的粘结力,应该妥善保养模板并采用优质隔离剂。

建议热养护制度应按照制品和底模的极限温差来设计,以确保消除裂缝。

应该加强承力底模和承力模型的刚度,特别是用钢筋张拉时为中心受压的槽形底模代替平底模。

模板的单位金属用量,即每m8制品所用模板的重量,是表征模型结构合理性的一个技术经济指标。这一数值随着制品长度的增加及其外形的复杂程度的增加而增大,同时还取决于生产过程的组织方法(固定式模型或移动式模型)。就各种钢筋混凝土制品而言,模板的金属用量变化范围极大,为0.6~3.5t/m³。

当制品的体积相同时,模板的重量会不一样,这与制品的长度、钢筋张拉力的大小、制品的表面模数及许多因素有关。规定了模型结构的评价方法,将模型的实际重量和标准最优结构模型的理论用量相比较,即利用模型结构指数即可进行评价。

当制品的体积相同时,模板的重量会不一样,这与制品的长度、钢筋张拉力的大小、制品的表面模数及许多因素有关。规定了模型结构的评价方法,将模型的实际重量和标准最优结构模型的理论用量相比较,即利用模型结构指数即可进行评价。

各种模型的平均结构指数处于0.32~0.96范围内,该指数的变化取决于模板构造的合理程度。

近于中心受压的承力模型是最为合理的,其肋板和承力部件合并,并共同保证模型的刚度。最为合理的是带有在张拉时很难弯曲的底模和倾翻式侧模的模型。

确定吊车的起重量和选择振动台的功率时,应该考虑模板的重量.

模型数量的确定模型趋于通用化,就导致必需在生产过程中不打破流水节拍的情况下系统改装模型,而较复杂的改装工作则需在工艺流水线以外进行。此时,工艺线上必须保留连续生产所需的最低数量的模型,而其余的模型则在车间中的模板堆场上进行改装,需要时再投入流水线。

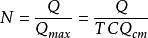

生产中模型的繁忙程度,用模型的利用系数来计算,模型利用系数等于实际使用值与最大可能使用值的比值。

为生产计划规定的成套构件所需的模型数量可按下列公式计算:

式中,Q——生产计划规定的成套构件所需的模型周转数;

式中,Q——生产计划规定的成套构件所需的模型周转数;

——生产成套构件的时间内,模型的最大可能周转次数;

——生产成套构件的时间内,模型的最大可能周转次数;

T——生产成套构件的持续时间(d);

C—— 一天的工作班制;

—— 一班内的模型周转次数。

—— 一班内的模型周转次数。

模型的繁忙程度较低时,模型经过改装以后,可以将它用于生产两块不同的构件1。

模型的周转率模型的使用时间取决于生产过程中模型的周转次数,即参加制品相应的成型循环次数。

制品在热养护的情况下,其钢模的额定周转率为1000次,通过提高模型的工艺性及正确的使用,其周转率可以大大提高(达2000~2500次)。模板的正确使用在于审慎使用、及时维修和采用高效隔离剂,以确保不用撬棒和大锤能轻易地将模板拆开。

模型的周转时间一般与制品生产的循环时间相吻合,但是,当成型后立即拆除侧模(制品尚在底模上)或经短时间热养护后拆除整个模板(例如制造管道时)的情况除外。

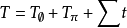

一般情况下,模型的周转延续时间T可按下列关系式计算:

式中, ——成型工序的平均延续时间;

——成型工序的平均延续时间;

——热养护室的周转时间;

——热养护室的周转时间;

∑t——混凝土浇筑前模型准备工序的延续时间。

保证工艺过程连续作业的模型数量取决于所采用的生产方法和热养护设备的类型(周期作业或连续作业)。

缩短制品的热养护周期可以减少模型的周转延续时间和所需要的模型数量1。

本词条内容贡献者为:

杜强 - 高级工程师 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国