概述

离心式钢筋混凝土管(简称预应力管桩)承载能力高,施工方便,工期短,适用于多种地质条件的基础工程。与现浅桩比施工便利,施工期短,质量稳定,安全可靠,与钢桩比节省钢材,经济效果好,抗酸抗碱性能好,与方桩比接桩方便,混凝土密实质高,抗腐蚀性能强:它是一种较为经济、理想的基础桩,深受工程界的欢迎,在高层建筑、桥梁、码头等基础工程中得到广泛应用。1

预应力管桩的制作预应力混凝土管桩制作工艺有后张法和先张法两种。

后张法的桩径较大( 800~

800~ 1200),桩身混凝土采用离心一辊压一振动复合工艺成型,每节长约4~5m、壁厚12~15cm,在管壁中间预留有15~25个

1200),桩身混凝土采用离心一辊压一振动复合工艺成型,每节长约4~5m、壁厚12~15cm,在管壁中间预留有15~25个 130左右的小孔。使用时通过这些预留孔用高强钢绞线将各段管连接起来,并在其后张拉过程中再对这些孔道高压注浆,使之形成一长桩,桩长可达70~80m。宁波北仑港某码头曾用后张法管桩。

130左右的小孔。使用时通过这些预留孔用高强钢绞线将各段管连接起来,并在其后张拉过程中再对这些孔道高压注浆,使之形成一长桩,桩长可达70~80m。宁波北仑港某码头曾用后张法管桩。

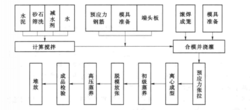

先张法预应力管桩工艺流程如图所示。管桩的生产制作工艺包括钢筋笼制作、混凝土制备、布料合模、预应力张拉、离心成型、普通蒸养和蒸压养护6大环节。

先张法预应力管桩是一种空心圆柱形细长构件,主要由圆筒形桩身、端头板和钢套箍组成。

预应力管桩的接头,一般采用端头板电焊连接,端头板厚度一般取18~22mm,端板外缘一周留有坡口,供对接时烧焊用。

钢筋笼的制作。通过对预应力钢筋进行高精度切断并镦头后用自动滚焊编削机滚焊成笼。

高强度等级混凝土的制备。水泥采用不低于42.5级的硅酸盐水泥,粗骨料在5~20mm间且要求岩石强度在150MPa以上,细骨料砂的细度模数在2.6~3.3,砂石必须筛洗洁净,混凝土水灰比0.3左右,水泥用量500kg/m³左右,砂率控制在32%~36%,掺入高效减水剂,混凝土的坍落度约在3~5cm。

布料合模。用带电子计量装置与螺旋输送装置的布料机将混凝土均匀地投入钢模内,保证管节壁厚均匀,布料结束后进行合模。

预应力张拉。用千斤顶张拉并锚定在端头板上。

离心成型。离心过程主要是低速、中速、高速3个阶段,离心时间长短与混凝土坍落度、桩直径、离心机转速等有关。在离心过程中离心力将混凝土料挤向模壁,排出多余的空气和多余的水,使其密实度大大提高。一般从管桩外形可看到,管外壁较光滑,而内壁较粗糙。

初级养护与高压蒸养。先张法预应力混凝土管桩采用二次养护工艺。先经初级蒸汽养护,使混凝土达到脱模强度,放张脱模后再到蒸压釜内进行高温高压(最高压力1.0MPa,最高温度约180℃)蒸养10h左右。

上述工艺生产出的PHC(高强度混凝土管桩)管桩强度达C80以上.且从成型到使用的最短时间只需(3~4)d,而PC混凝土管桩有些厂家采用常压蒸汽养护,脱模后再移入水池养护半个月,所以出厂时间要长。2

沉桩方法预应力管桩的施工方法有锤击法沉桩和静力压桩法(顶压法和抱压法)。预应力管桩沉桩过程中要注意土塞效应和挤土效应。

锤击法沉桩和静力压桩法的优缺点见表。

|| ||

值得注意的是,预应力管桩或预制桩均属于挤土桩,不论采用锤击法施工或静压法施工都应注意打桩挤土问题和挖土凿桩引起的偏位及破损问题。要注意打桩顺序、打桩节奏、打桩速度及每天打桩数和最后打桩贯入度或压桩力的控制及防挤土(如泄压孔、防挤孔)措施的采取。

预应力管桩沉入土中第一节桩称为底桩,端部设十字形、圆锥形或开口型桩尖,前两种属闭口型。十字形桩尖加工容易,造价较低,破岩能力强,其缺点是在穿越砂层时,不如其他两种桩尖。闭口桩尖,桩端力稳定。开口管桩不需桩尖,所以应用较广。桩刚打入土中时,由于管桩开口使土不断涌入管内,形成土塞,土塞长度约为桩长的1/2~1/3,因土质而定,但形成稳定土塞后再向下沉桩,管桩就变成实心桩,挤土效应明显。单根管桩在沉桩过程中刚开始时挤土效应少,但随着桩人土深度增加挤土效应就很明显。另外一点值得注意,管桩内土塞效应是使短期单桩承载力增加的主要原因,但假如管桩上段节头内漏水使管桩内充水长期浸泡时,土塞中土体由于桩侧内壁水的作用将降低单桩承载力,所以在打桩施工中应引起重视。2

常见问题及注意事项锤击沉桩问题及分析处理(1)桩头破损。除因为桩尖遇到孤石、障碍物外,其原因往往是桩头钢筋设置不合要求、混凝土强度不足、锤击偏心、桩垫厚度不足等。

1)桩头钢筋设置不合要求。非预应力钢筋混凝土桩的主筋端部与桩顶应留有适当距离,而且每根主要主筋端部到桩顶距离是相等的。桩头处箍筋要加密放置,并增置钢筋网片。否则可能造成桩头在捶打时受力不均,强度不够而引起桩头破损。

2)混凝土强度不足。桩身混凝土必须达到设计标号才能准予沉桩。如采用蒸汽养护,则出池后应放置一个月左右,达到100%强度后才能适用。在浇捣桩身混凝土时,尤其要注意对两端钢筋密布处的振捣,不能因振捣不密实而引起施打中混凝土提早破损。

3)锤击偏心:桩顶不平,桩与地面不垂直,桩帽、桩垫位置不正确等原因,都能造成锤击偏心,造成桩顶受力不均而提早破损。

(2)桩身断裂。在打桩过程中,若桩尖没遇到地质勘查中所指明的软层,而贯入度突然增大,同时锤弹跳起后,桩身随之出现回弹现象,这就表明桩身可能已经断裂。其主要原因是桩身在施工中出现较大弯曲;打桩中,桩头处错误地施加了牵引力进行校正,使桩身弯曲,在反复冲击中的集中荷载作用下,超过了桩身的抗弯强度,桩身出现了横向裂缝,并不断扩大最后造成桩身断裂破坏。

另外,接桩一定要保证上下节桩在一条轴线上,不能成为折线。接桩时,桩尖所在位置应避免是硬层或夹砂层,因为停锤接桩,会使扰动了的桩周土体得到一定程度的恢复,使本来就难于穿过的中间硬层或夹砂层变得更难穿过,不得不拼命锤击,造成桩头破损或桩身断裂。因此选配桩节长度时,要结合地质勘查报考进行。

(3)桩顶移动。桩顶位移除了桩位定的不准外,往往由下列原因造成。

1)第一节桩没有从两个垂直方向校准好垂直度,造成桩身倾斜,以后几节桩往往只能顺着第一节桩的轴线接长,造成桩顶偏位。所以应严格控制第一节桩的垂直度及平面位置,如有超过允许偏差,应拔出,采取措施后再重新插入。

2)桩头不平,桩尖制作歪斜,造成施打过程中桩顶位移。

3)土层中有较陡的倾斜面,使桩沿斜面滑下。

4)密集群桩采用了逐排连续打桩的施工流程,使土体挤向一侧。引起桩顶偏移。因此在软土地基中打密集群桩,一定要组织好施工流程。

(4)挤土隆起和桩身上抬。当大量的预制桩连续沉入土中时,土体压缩,黏性土中孔隙水压力提高,土体被压缩到一定程度后,只能向周围排挤或向上涌起。伴随着土体的隆起,桩也可能被向上涌抬,对密集群桩,应尽可能用挤土效应较小的钢管桩或钢筋混凝土预应力管桩,同时应选用焊接接桩,接缝质量一定要可靠,避免桩身向上涌抬时接头被拉裂。上抬的桩,经过荷载试验一般极限承载力不会减小,但沉降量有所增加,所以打桩流程要尽可能对称,避免建筑物不均匀沉降。

压桩施工注意事项压桩施工应注意如下事项。

(1)压桩施工前应对现场的土层地质情况了解清楚,同时应做好设备的检查工作,保证使用可靠。以免中途间断压桩。

(2)最终压力值和桩的接头节点处理必须符合设汁要求和施工规范。

(3)压桩过程中,应随时保持轴心受压,若有偏移,应及时调整。

(4)接桩时应保持上下节桩的轴线一致,并尽可能地缩短接桩时时间。

(5)测量压力等仪器应注意保养,及时报修和定期标定,以减少量测误差。

(6)当压桩阻力超过桩机能力,或由于来不及调整平衡,使桩机发生较大倾斜时,应立即停压并采取安全措施,以免造成断桩或其他事故。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国