工作过程

回转干燥窑在冶金行业中应用最为广泛,问世已逾百年,尤其在有色金属生产中占有重要的地位,用来对矿石、精矿、中间产物进行加热脱水处理。我国是世界上使用回转干燥窑数量最多的国家之一,回转干燥窑与其它干燥设备相比,具有许多优点:生产能力大,可连续操作;结构简单,操作方便;故障少,维修费用低;适用范围广,流体阻力小,可以用它干燥颗粒状物料,对于那些附着性大的也很有利,但其使用过程中的高能耗一直是困扰企业的难题。

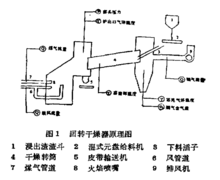

回转干燥炉由一套传动装置通过小齿轮带动一个直筒上的大齿轮,使之不停地转动,而简体是由两组或更多组托轮支撑,物料从筒体一端进入,从另一端排出,由窑头供给热量或供给白热所需的空气,从而完成干燥或冶炼过程。由于窑内完成的过程不同,处理数量大小不等、窑体的直径和长度差异极大。1

回转干燥窑是一个加热设备,燃料及助燃用的一次空气(一般占空气总量的15%-30%)通过窑头烧嘴送入燃烧室,形成高温火焰,放出大量的热量,故燃烧室与窑体之间还有混合室,助燃用的二次空气由冷却筒进入混合室。产生的高温烟气作为干燥物料的热源,通过排风机的抽引成旋转风,沿着回转筒体流动。排出的废气经过收尘净化后排至大气中。为了防止灰尘,回转干燥窑通常在负压下操作。气体在窑内流动时,伴随着燃料的燃烧、物料的干燥,气体的温度、压力和组成都随时在变化。

窑内干燥过程一般来说干燥可分为两个阶段.即常速干燥阶段和阵速干燥阶段。对于常速干燥阶段.当物料吸水达到饱和时,全部颗粒表面都被湿润.干燥速率取决于表面汽化的速率,即取决于干燥介质的性质(温度、湿度等),而与湿物料性质关系较小。而降速干燥阶段,物料内部水分向表面迁移的速率低于物料表面水分的汽化速率.汽化移向固态内部,此时干燥速率主要取决于物料特性。

根据keey等人的研究,干燥速率和物料含水量近似成比例。krevelen试验证实物料温度对干燥速率有重要影响(近似为三次方关系).通过一系列合理简化后,逆流型回转干燥窑可用一个具有分裂边界条件的四联立非线性双曲型偏微分方程描述,通过对此PDES数字仿真表明,物料在窑内的状态呈现三个典型区域,热带、干燥带和加热带。2

回转干燥窑的分类根据传热方法1.直接传热式

适用于被干燥物料对高温不敏感及不怕烟尘污染的情况。其特点是烟气与被烘干的物料直接接触,热效率高,流体阻力小。

2.间接传热式

适用于被干燥物料对高温气体敏感或怕烟尘污染,或易扬尘的粉状物料的烘干。其特点是烟气与物料不直接接触,传热效率及烘干效率比较低,己经很少使用。

3.复合传热式

适用于不能与高温气体接触,不怕污染的烘干。其特点是高温烟气不与物料相接触,温度降低后的烟气则与物料直接接触,热效率介于上述二者之间,流体阻力较大。

按干燥窑内物料与气体的流动方向1.顺流式

物料与气流的运动方向一致,物料与烟气由同一端进入回转干燥窑窑体内,含水分较多的物料与温度高、湿度低的气体首先接触,此时物料温度很快上升到气体的湿球温度,而烟气与物料表面水汽的浓度差较大。由于两者温差较大,热交换急剧,所以干燥的速度很快。随着物料和烟气在窑内不断前进,干燥不断进行,物料的水分会逐渐减少,同时温度会逐渐升高,而烟气的温度会逐渐降低,同时湿度会逐渐升高。

2.逆流式

物料与气流在窑内的运动方向相反,湿物料和高温低湿的气体分别由两端进入窑内且相向流动。将要烘干的物料与温度、湿度低的气体接触,而进入窑内的湿物料则与温度低、湿度高的气体接触,这样造成了开始干燥速度不太快而降速阶段干燥速率不太慢的现象,因此在整个过程中干燥速率比较均匀。

一般工业上所烘干的原料,都不希望温度过高,有的温度过高时会发生晶化而失去活性,有的会失去化学结合水,降低其可塑性,有的会燃烧,失去挥发分,这些变化对生产都不利,甚至是危险的,因此一般不用逆流式干燥窑。

提高回转干燥窑工作效率的方法回转窑干燥能力的强化,在进料性质一定的情况下,主要从下述三个方面采取措施:

提高气流温度;

增加物料与热气流的接触表面积与接触时间;

降低废中水蒸汽的含量(水蒸汽分压)。

在提高炉温(包括炉头、炉尾)对产品质量、操作没有影响的前提下,可以适当提高,强化生产。例如冰晶石干燥时,炉尾温度高达320℃,干燥操作仍然正常。但必须指出,随着炉温的升高,废气温度也随着上升,意味着热损失增加,燃料消耗增大。因此,片面地用提高炉温来强化生产的办法,并不一定是最经济的。如Na2SiF6采用回转窑干燥,由于有热分解现象,要求料温不超过150℃,炉头温度不超过400℃,对炉温有严格限制,就不宜采用提高炉温的办法来强化生产。

增大物料与烟道的接触表面,对提高产能有显著效果。在干燥炉内,物料随窑身转动,沿炉壁抬升一定高度便向下滑动,同时缓慢地向前推进,物料分散情况是很不好的,因而大大地限制了热气流与物料的接触机会,处料层里面的料,其周围的水蒸汽不易被带走,降低了干燥速度。同时,物料受热不均,容易产生局部过热现象,对受热分解的物科是不利的。在炉内安装各种形式的翻料扳,就是为了解决这一问题。有些干燥炉从炉尾到炉头的长度上都安装有翻料板,使用良好,并取得了一定的效果。炉内安装翻料板相当普遍,如水泥窑,萤石干燥窑,氧化铝烧成窑、干燥窑等。氟化盐生产因为窑短和被干燥物质的腐蚀性,安装翻料板尚有困难,故未采用。有翻料板的回转窑,因为翻料板把物料扬起,随炉尾废气带走的粉尘量大大增加,不过收尘技术的进步,可以克服这一不足。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国