包子箱的改造包子箱的电气设计

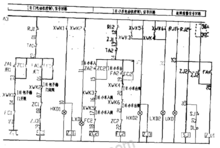

在 电气控 制上,根 据 工 艺和机械动作要求,首先考虑了小车与门的互锁,即当门未完全打开时,小车不能出入;反之当小车不副位时,门不能关,以免造成小车运行中与门相撞,或小车在门中央关门时相撞。控制原如图1所示。

在故障报警回路中采用了声光报警及1分钟延时报警后自动停止音响回路。即当有故障发生时报警回路 接通报警,如有人在现场可按复归按钮停止音响;如无人时警铃响1分钟后自动停止,故障指示灯继续显示。见图1的故障报警信号回路。

由于限位开关的动作灵敏与否直接关系到小车能否准确、可靠地停车,因此,在小车的出入运行回路中各串入了两个限位开关的常闭接点,以防当限位失灵造成拉坏设备、烧坏电动机及小车出轨的事故。采用两级保护的作用是,当前级限位开关失灵的情况下后级仍起作用,能准确、可靠地停车。原理见图1中的小车电动机控 制、信号回路中XWK3~XWK6部分,XWK1~XWK2为1#包子箱门东西限位开关见图1中1#门电动机控制/信号回路部分。1

元器件选型在电气元器件的选用上,电动机电源开关采用了DZI5LE--/39021型漏电保护开关,对电动机实行漏电、接地、短路、缺相保护。采 用JR16B一/3D系列热继电器对电动机过载、断相等引起的过电流实行保护。交流接触器采用了断流能力强、消弧罩消弧的CJI0系列。困冰铜流槽是生产重要部位,小车的安全行驶和准确定位停车都至关重要,因此选用了从芬兰进口的双向自动复位长杆限位开关。1

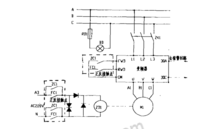

问题及解决办法试车时发现旋转门电动机与减速机的减速比不够,电动机运行时门边缘线速度太快,且停车时惯性大,门对 箱体冲击大。此时要从机械上进行处理难度较大,困工期限制,订货困难,要改变机械设计在当时是根本不可能的。由于1#包子箱的改造属于试验阶段,采用旋转门是临时的,所以决定从电气方面来弥补,即加装变频器以改变电动机的转速。由于电动机选用的是带电磁制动的Ⅷ系列,因此在安装变频器后,须将电动机尾部制动线圈的 整流块拆下,改接在220V 电源上,并在线路中各增加一对与电动机正反转同步通断的触点(见图2)。线路改接好后,将各有关设计参数输人变频器,通过改变电动机起动、制动特性来解决其起制动不稳定、冲击大、停车不准 确的问题接通门电动机进行试车,关门、开门运转一切正常。门旋转速度由原设计的转速降低到1/3的原速度。而且门的起制动平稳,定位准确,冲击小,完全可以取代电动机制动器的作用,且效果更好。1

包子箱的设计及完善1#包子箱投人试运转后,在观察和维护其正常运转的同时,又开始了2#、3#包于箱的设计及1#包子箱的完善更改设计。

小车电动机功率的确定在1#包子箱改造试验时,由于对冰铜、冰铜包、小车等的实际负荷不能很准确地进行计算,为保险起见,设计时选用了YEJ系列 5.5kW电磁制动式异步电动机。经过一段时间的试运行和对小车电动机的负荷电流进行实际测量,发现实际负荷只有该电动机容量的60%左右。因此,在2#、3#包子箱的设计中,降低了一个等级,选用了4kw电动机,并决定将1#小车电动机也换成4kW电动机。1

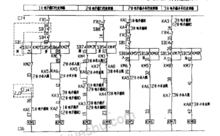

包子箱门的联锁构思在2#、3#包子箱控制回路设计中,除与1#包子箱一样需具备小车与门不能同时运行的互锁以外,还需考虑3 台包子箱使用两扇门的联锁控制回路。因此,门与门之同的联锁极为重要。例如,当1#门在1#包子箱位置、2#门在2#包子箱位置时,如要开1#包子箱,则要先将2#门移到3#包子箱位置后1#门才能移动。1#门在2#包子箱位置、2#门在3#包子箱位置时动作也一样。

控制原理如图3所示,图中KAI~KA8分别为限位

开 关的中继接点;SBI、SB3、ZJ3、ZJ4为1#包子箱改造试验控制箱中的按钮和中间继电器接点,在完善设计时利用该控制箱中的部分元件来达到1#包子箱门的两地控制。1

关的中继接点;SBI、SB3、ZJ3、ZJ4为1#包子箱改造试验控制箱中的按钮和中间继电器接点,在完善设计时利用该控制箱中的部分元件来达到1#包子箱门的两地控制。1

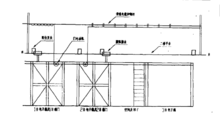

门的位置如图4所示。

现场限位开关的安装1.包子箱限位开关的安装

原日本设计的包子箱烟罩限位方法是将东西两侧的限位开关安装于烟罩上 ,在行程两端设置撞块,两台烟罩之间无互锁。动力电源及控制电源均走滑线电缆,整体滑线线束既粗又重,烟罩行走时经常被卡住,甚至电缆被拉断,引起故障。

包子箱改造后,3台包子箱使用两扇门,常行走于2#包子箱区段。如果再将限位开关装于门上,一是解决不了电缆被卡或被拉断的问题,二是由于包子箱移位后每个包子箱增加了立柱,门行驶时与立柱之间的间隙很小,无法固定2#包子箱位置的撞块。如果满足了1#包子箱门向东行走至2#包子箱位置可停车,当2#包子箱门向西行驶至2#包子箱东端就被立拄挡住不能再行驶到2#包子箱位置,反之同理。

因此,在设计时针对上述问题,采用3个包子箱装4个限位开关,分别是1#包子箱西侧、2#包子箱东西两侧和3#包子箱东侧各1个。在1#门的西端上部和2#门的东端上部各装一圆弧形撞块(见图4)。运行方式是1#门运行在1#、2#包子箱之间,2#门运行在2#、3#包子箱之间。

以1#门为例,当其行至1#包子箱位置时,靠圆弧撞块的西端部分接触1#包子箱西侧限位开关使门停止;当1#门行至2#包子箱时,靠1#门圆弧撞块的东端部分接触2#包子箱西侧限位开关使之停车。2#门在2#、3#包子箱区间的运行状况与之相同。这样滑线只需2台门电动机动力电缆,其他控制电缆均走二楼平台。穿钢管敷设,既解决了滑线粗、重、卡线或断线的问题,又解决了两扇门不能交替行驶的矛盾。

2.小车限位开关的安装及调整

在小车限位开关的安装方面,1#小车的北限位开关在试运行阶段安装在包子箱内。经过一段时间的运行后,觉得不很安全。因常有从冰铜流槽端部掉落的挂渣打在限位开关上,有烧断控制电缆和碰坏限位开关的危险(虽然试运行期间未发生过)。因此,在2#、3#包子箱改造时将小车北限位开关移装在包子箱北侧的外面,通过包子箱后 侧板开一小孔,靠小车上的加长杆接触限位开关使其动作来达到停车的目的。原1#小车北限位开关,因其控制电缆长度不够,不能移到包子箱外,故保持原来位置不变,为防止挂渣掉下来烧断电缆,采用护罩保护。1

贫化电炉冰铜溜槽系统改造改造背景贫化电炉是闪速炉的配套设备,贫化电炉冰铜溜槽系统是我厂80年代初从日本全套引进的闪速炼铜工艺中的重要设备之一,该系统是将贫化电炉放出来的冰铜送往转炉吹炼不可缺少的中间设备。原系统由一个包子箱,一台行走于包子箱顶部的电动台车 (在包箱顶部行走),两条7.5m长的冰铜溜槽及其它附属设备组成。自1985年投入使用以来,这套系统运行良好。但是,随着闪速炉投料量的增加,贫化电炉渣的处理量也相应的增加,这套系统已明显不能适应我厂生产发展的要求。主要是因为冰铜溜槽过长,铜冰在溜槽内流动时间长,产生大量烟气、热量损失严重、溜槽固铍产出量高,并会增加维修量和消耗大量的维修材料。

早在几年以前,世界上一些主要炼铜企业如芬兰的奥托昆普厂已先后成功地完成了对贫化电炉冰铜溜槽系统的改造,改造后的冰铜溜槽系统在节能、环保和劳动生产率等方面均成效显著。而这在我国同行业内尚无先例。

旨在充分利用我厂现有设备生产能力进行挖潜改造的 “贵溪冶炼厂二期工程”上马后,贫化电炉冰铜溜槽系统的改造被提上议事日程。为了跟踪国际先进水平,提高贵冶的市场竞争能力,我厂决定抓住“二期工程”这个契机,依靠我厂自身的技术力量进行贫化电炉冰铜溜槽系统的改造。2

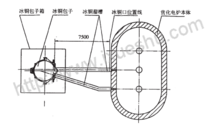

改造方案改造前的贫化电炉冰铜溜槽系统如图1所示。冰铜由电炉的二个放铜口分别经二条冰铜溜槽流入包子箱内的包子里,装满冰铜后,遮盖于包子箱上面的电动台车移开,由65吨行车将冰铜包吊送到转炉。放铜期间,烟道系统始终工作着,将包子箱内的烟气抽走,从而防止烟气扩散污染环境。

贫化电炉冰铜溜槽系统与闪速炉冰铜溜槽系统在结构性能和总体配置有极大的相似性,因此,根据我们于1994年成功改造闪速炉冰铜溜槽系统的经验,结合贫化电炉生产现场的实际状况,将7.5m长的冰铜溜槽缩短为3.1m长,其与水平面的倾角由原来的7°25'改为12°;将包子箱相应地向北平移4.55m,这将降低冰铜溜槽的损耗和溜槽上固铍的发生率、提高能源的利用率和改善作业环境。同时,为适应冰铜溜槽的这一改变,在标高为负3m的基础上增加一台可往返于冰铜包的冰铜装入位置与起吊位置的冰铜包小车。

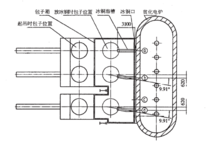

在贫化电炉扩容改造设计方案中,设置了a、b、c、d四个放铜口,我们考虑到现场的空间限制和贫化电炉冰铜口的实际压力及流量,经与南昌有色冶金设计研究院反复探讨和多方论证,一致同意去除原设计中的C放铜口,并将冰铜口b、d西移620mm,同时将其相应的冰铜溜槽弯曲角度修改为9.91(图 2)。

在确定冰铜包运输小车的传动方式时,我们重点参考了闪速炉冰铜溜槽系统改造所采用的钢丝绳传动方式。生产实践表明,这种传动方式虽具有成本低廉、维修简便的特点,但钢丝绳容易被外泄冰铜烧断而影响生产,因此,这次改造必须重新设计一种性能更稳妥可靠的传动方式以满足生产的要 求。

求。

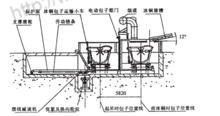

根据我厂长期以来的生产经验,结合贫化电炉生产作业现场的实际情况,我们设计了链条传动方式(图3),其工作原理为电机经摆线减速机及一级链轮减速后,由链轮通过链条带动冰铜包子运输小车运行,将传动链布置在一保护梁下,以防止外泄冰铜烧坏链条。因小车行程长5.82m,故将较长的保护梁一端与小车相连,另一端安装一滚轮来支撑自身的重量,以提高保护梁在冰铜包子运输小车运行时的稳定性并确保链传动的可靠性。

此次贫化电炉冰铜溜槽系统技术改造的方案见图3,改造后的贫化电炉冰铜溜槽系统将由冰铜溜槽、冰铜包子运输小车、包子箱及电动包子箱门和烟道系统所组成。当贫化电炉放铜时,65吨行车将冰铜包子吊放到冰铜包子运输小车上,由传动系统将冰铜包子运输小车运送到放冰铜的位置;包箱门关闭后,集烟阀打开,开始放入冰铜;待冰铜包子装满冰铜后,电动冰铜包子箱门打开;传动系统将冰铜包子运输小车运送到65吨行车的起吊位置,由65吨行车吊走冰铜包子,从而完成一个工作循环。整个工作循环由电气自动联锁控制。2

改造效果贫化电炉冰铜溜槽系统第一步改造的工程总价为160万元,而贫化电炉冰铜溜槽系统改造后每年可节约石墨的材料费用及相应的检修费用约40万元,静态投资回收期为4年,经济效益明显。两年来的生产实践表明,改造后的贫化电炉冰铜溜槽系统性能稳定、操作简便、故障率极低,有效地解决了因原有溜槽太长所导致的烟气量大、溜槽固铍率高及石墨溜槽消耗高等一系列问题,从而改善了作业环境、降低了能耗和石墨溜槽单耗,使我厂的总体技术装备能紧跟世界先进水平,始终处于国内的领先地位,同时也可为国内同行进行类似的改造提供宝贵的经验。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国