基本原理

流态化直接还原法是近代发展起来的工业冶金方法,指在流化床中用煤气或天然气还原铁矿粉的方法,其工艺原理是:细粒矿石料被穿过的气流流态化并依次被加热、还原和冷却,还原产品冷却后压块保存1。它最大的特点是完全采用粉料,还原剂是气体,全过程始终在气-固两相状态下完成,矿粉在固体状态下直接还原成金属铁,然后再在其它高温设备中熔融炼钢。需特别指出的是,在流态化直接还原工艺中,煤气除用作还原剂及热载体外,还用作散料层的流化介质2。

优点与缺点1、优点

由于床层物料具有流体性质,而且操作简便,所以易于实现计算机闭环控制;

还原过程处于流化状态,使床层具有良好的物理化学条件,颗粒与气体之间的各种传输效率较高,因而床层反应速率快,温度均匀,还原产品质量优良;

由于采用煤气作为还原剂及热载体,因而该法更环保,在消除公害方面,该法优点更为突出。

2、缺点

因细粒矿粉极易粘结,一般在不高的温度下操作,不仅还原速度不大,而且极易促成CO的析碳反应;

对原料粒度要求高。

典型的工艺流程目前,采用流态化直接还原法的典型工艺流程包括FIOR法、H-IRON法、NU-IRON和HIB流程、NOVALFER流程3。

FIOR流程1、开发历程

1962年路易斯安那州开始工业试验,于1966年完成;

1966年加拿大建成示范装置并投入运转;

1976年委内瑞拉规模年产40万吨的工业装置。

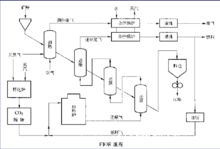

2、流程介绍

流程有四个流化床反应器。流化床外壳材质为普通碳素钢,内衬耐火材料,每个流化床都装有一个不锈钢气体分布板和一个旋风除尘器。

流程有四个流化床反应器。流化床外壳材质为普通碳素钢,内衬耐火材料,每个流化床都装有一个不锈钢气体分布板和一个旋风除尘器。

第一个流化床用于预热,燃料为天然气或煤气,助燃剂采用空气,床内操作温度为760摄氏度,同时水分和硫也被脱除;

另外三个流化床用于还原,排出第三个流化床时,矿粉已被还原成Rm〉90%,温度为780-790摄氏度的海绵铁;

海绵铁经过一个有耐火材料衬里的管道,用气力输送到热压机喂料仓,通过双棍热压机加工成高密度海绵铁压块。

还原气由新鲜富氢气体和循环还原尾气混合而成。

还原尾气经清洗,脱除粉尘和水蒸气,增加还原性气氛。清洗后的一小部分净煤气进入燃气系统,以维持系统压力,大部分和富氢气体混合进入循环;

富氢气体在还原气转化炉中用天然气和水蒸气通过催化裂化反应制取。

|| ||

H-IRON流程1、开发历程

1950年完成10t/d试验装置;

1953年完成20t/d试验装置;

1960年完成50t/d工业装置;

2、流程介绍

2、流程介绍

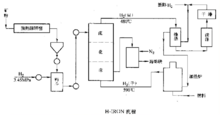

采用高压低温流化还原技术,作业压力为2.75MPa,温度为540摄氏度,还原反应器是一个三层流化床;

还原气为氢气,氢气用天然气或焦炉煤气为原料制取;

还原尾气中含有大量的水蒸气和物理热,经换热器回收预热,然后干燥脱水后加入新鲜氢气回用;

本工艺流程可用于生产粉末冶金用铁粉或炼钢海绵铁,但由于不能获得满意的经济效益,这一流程已被淘汰。

NU-IRON和HIB流程1、开发历程

NU-IRON流程是HIB流程的先驱,为US-SteelCo所研发;

1968年委内瑞拉开始建设HIB流程工业化装置;

1979年完工投产,年产100万吨海绵铁。

2、流程介绍

2、流程介绍

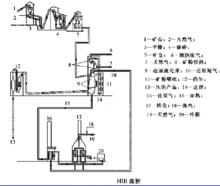

HIB还原气制备采用水蒸气催化裂化技术,还原气含氢85%-97%;

矿石使用回转窑在300摄氏度下烘干,燃料为天然气,然后破碎至小于1.65mm,破碎后的矿粉送入两段流化床进行预热处理;

预热后的矿粉进入一个双层流化床反应器进行还原,产品排出流化床后,送入一个中间料仓,并热压成团块;

HIB流程还原气一次利用率为32%-36%,尾气经清洗除尘后作为燃料供还原气转化炉和加热炉后回用;

HIB流程压块金属化率偏低,不适合直接用于电炉炼钢,一般可用于高炉或电炉炼铁。

NOVALFER流程1、开发历程

1948年开始实验室研究;

1958年完成10t/d试验装置;

1968年完成60t/d工业装置。

2、流程介绍

2、流程介绍

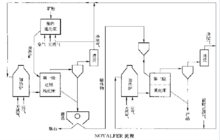

以氢气或富氢煤气为还原剂,还原剂的制取工艺与H-IRON流程类似,净还原气被预热至850摄氏度后通入流化床还原反应器;

还原流化床分为两级,第一级还原流化床还原至f=75%,第二级流化床还原率为92%;

尾气经除尘净化后分两路,一路补充新鲜还原气后经过预热作为本级流化床的还原气,另一路一部分用作矿粉预热流化床的燃料,其余部分与第一级流化床净化尾气混合,预热后作为第一级流化床的还原气。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国