简介

挤密灌浆工法使复合地基的承载力得到大幅度的提高,地基变形得以解决。主要特征是在荷载作用下,桩体和增强体共同直接承担荷载作用。加固后的复合地基比原地基变形模量有较大增长,抗变形能力明显提高。达到了预期的基础加固效果,满足了设计要求。挤密灌浆工法具有适用性强、效果好、工效高的特点,质量易控制,造价低,经济、社会、环境效益明显,具有良好的经济效益和广阔的发展前景。但受地质条件的限制,需要在确定施工方案前,做好准确的地质勘察工作。1

加固机理挤密灌浆工法是一种目前国内先进的灌浆工法。其加固机理是把最大限度非流动性注浆(灌浆)材料高压压入地基,对注入注浆材料周围松散的地基土进行挤密(非渗透)而压缩加固,填充块石或抛石的空洞,凝结成材质均匀的固结体而形成连续的直径为 400 mm 的球节状桩体,改良地基,确保地基承载力的工法。此工艺适用于回填杂土及松软地层,因其设备可在狭小空间进行基础处理施工,相比使用高大设备的基础处理工法具有更加广泛的应用范围。1

主要施工设备机具(1) 材料搅拌系统。选用SCD8-10 型静置式混凝土配料搅拌设备。配备有骨料输出量控制设定装置,水量控制计量设定装置,可同时供应多台注入泵的连续注入施工。

(2)材料注入系统。选用RP-20 混凝土注入泵。配备有液压动力工作压力表,材料输出压力表,远程控制器,材料泵送缸冲程次数计数显示器及材料二次搅拌装置。注入管作为把搅拌的材料注入地基的装置,以 73mm 规格为原则。钻孔时使用同规格的钻管时,钻管可作为注入管使用。随地层条件改变,而采用冲击钻等使用不同规格的钻管时,钻孔后在钻孔内再设置注入管使用。注入管的材质必须能够承受注入压力。拔管装置作为每段注入结束后提升注入管装置,提升能力应为50t。

(3)钻孔系统。选用与挤密灌浆工法施工配套的 JBM250 钻孔机。钻机由液压系统提供动力,旋转钻孔。能够在施工现场自行平移,可钻垂直和倾斜的注入孔,钻孔能力 150 m。1

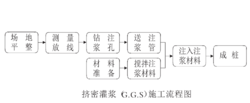

施工工艺 施工工艺流程见右图。

施工工艺流程见右图。

(1)钻孔。根据本工程场区的地质条件,选用JBM250 钻孔机在钻孔位置上进行钻孔,钻至设计深度。钻孔孔径 73 mm,也可根据现场特点采用其它规格钻孔孔径。

(2)材料搅拌。使用车载型或固定式的 C.G.S专用搅拌机,利用搅拌配套设备把粗骨料(石屑)、已筛好的细骨料(细颗粒土)、水泥装入各自的材料仓内,并注满水箱。根据材料配合比(及塌落度),设定搅拌机各种材料的配送量,然后进行拌和。

(3)利用塌落度筒对输出的拌和材料进行塌落度测试。

(4)塌落度测试结果符合要求后,继续进行材料的拌和,并传送至注入泵的料斗。依据设计桩径及泵送 1 次的注入材料量来计算形成每 1 m 桩的所需泵送次数。

(5)安装注入管(灌浆管)与拔管装置。利用注入管疏通针棒检查注入管是否被堵。

(6)边安装连接边湿润材料输送管、软管、注入压力表连接弯管,并同时检查材料输送管系统是否堵塞。

(7)把压力表连接弯管与注入管相接通。开动材料注入泵,利用注入远程控制器,依据注入量或注入压力(灌浆压力)自注入孔底开始注入材料。每段注入量(或注入压力)达到目标注入量(目标注入压力)后,提升注入管 33 cm。

(8)注入过程中,注意观测反映地层反压力的压力表。每注入完 1 m 后,记录该 1 m 开始与结尾注入时的地层反压力以及材料注入的泵送次数。每 1 m 注入的材料泵送次数,在设备上和远程控制器上均有显示器显示。

(9)反复注入、提升、记录。材料注入达到设计标高后,结束该注入孔的注入施工,移至另一个注入孔,重复上述施工步骤进行施工。1

工程质量控制(1)(施工材料管理。加强现场施工材料管理,严格执行进料检验制度,保证施工材料满足设计和规范要求,确保工程质量。

(2)钻孔施工。开钻前,严格按照施工布置图布好孔位,钻机定位要准确,开钻前的钻头点位与布孔点之距相差不得大于 2 cm,钻杆度不得大于 1°。

(3)注入材料配制。采用准确的计量工具,严格按照设计配合比、塌落度、搅拌时间(搅拌机搅拌器角度)要求进行注入材料配制施工。

(4)注入施工。严格按照设计的注入深度、注入量(或注入压力)、提升长度等要求施工。注入过程中,注意观察压力表的压力变化,并注意观察地基的抬动、对周围建筑物(构造物)的影响。1

质量检测施工完成后,对其复合地基进行复合地基承载力检测。

(1)单轴抗压强度试块进行 28 d 龄期抗压强度检测试验。每台机组每天做混凝土试块 (边长为100 mm 的立方体)一组(3 块),标准养护以测定其抗压强度。

(2)对桩间土进行标准贯入度试验。通过标准贯入试验锤击数,检测处理后的复合地基挤密效果;并通过室内物理力学性质指标试验,确定桩间土承载力和压缩模量。再确定复合地基土层的承载力和压缩模量。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国