简介

在显示器工业中,减反射聚合物膜(“ AR膜”)正变得越来越重要。人们正对被涂敷到计算机,电视,器具,移动电话,航空航天和汽车工业中使用的制品基材上的低折射率膜开发新的应用。防反射薄膜是通过在透明支持体上形成具有适宜厚度和比透明支持体的折射率低膜制品。

为了实现低折射率,要求制备低折射率层的材料具有尽可能低的折射率。由于防反射薄膜装置于显示器的最外面,因此要求防反射薄膜具有高的耐擦伤性。为了实现厚度为100nm左右的薄膜的高耐擦伤性,这些薄膜必须具有高的机械强度并且必须能够与下层黏合。为了提高防反射性,由多层薄膜形成的防反射薄膜的防反射层通常具有由高折射率层和低折射率层组成的层结构。1

低折层材料研究进展含氟聚合物在含氟树脂改性方面,各家关注的焦点仍是如何改进氟树脂的耐摩擦性和界面处的粘合性。

在含氟聚合物结构中增加聚硅氧烷结构构成的单元,可以赋予涂层抗污性能和防尘性能,而且赋予了膜表面光滑性能。

美国3M公司,使用一种氨基取代的有机硅烷酯或酯等同物对活性含氟聚合物进行改性,其提供的甲硅烷氧基侧基,可以用于与其它防反射层形成硅氧烷键,进而提高各层之间的界面粘附作用。其结构是在硅原子上具有至少一个酯基或酯等同物基团。R'不能是芳基。氨基取代的有机硅烷酯或酯等同物具有酯基,例如甲氧基,可形成易于挥发的甲醇,从而避免在界面处留下可干扰键合的残余物。氨基取代的有机硅烷必须具有至少一个酯等同物。

无机微粒为了提高低折射层的耐磨效果,向氟聚合物中添加无机微粒是一种普遍被采用的方法。近两年的专利中也有新的技术发表,例如,富士,在低折射层含氟聚合物中掺入一种折射率1. 17~ 1. 30的无机细粒,优选中空二氧化硅细粒,可以提高涂层耐磨性,同时抑制涂层折射率增加。

如果使中空二氧化硅颗粒具有更低的折射率及较高的孔隙率,那么壳的厚度减小并且颗粒的强度变差。因此,考虑到耐擦伤性,不可使用折射率低于1. 17的任何颗粒。无机细粒的涂布量应为10~60mg/m²,平均粒径优选为低折射率层厚度的40%~ 60%。涂布量过低和粒径过小,提高耐擦伤性的效果有限,涂布量过高和粒径过大,则会影像低折层的表观。优选加入一种较小粒径的中空二氧化硅颗粒作为大颗粒的保持剂,小粒径中空二氧化硅颗粒的尺寸要小于低折层厚度的25%,应为为10~ 15nm。

富士在其技术中也使用一种中空二氧化硅粒子与一种大尺寸无机细粒组合分散到氟树脂聚合物中。中空二氧化硅细粒平均粒径为40~ 60nm,无机细粒的粒径要大于中空二氧化硅细粒,但不能大于涂膜厚度的30%~ 80%。中空二氧化硅颗粒的平均粒径R1与大尺寸无机细粒的平均粒径R2的比之R1: R2为0. 6~ 0. 8,因此无机细粒的粒径应为45~ 65nm。此种无机细粒为金属的氧化物,用量应为占涂层总固含量的45%~ 60%。

另外,空穴粒子是在内部具有空穴的粒子,空穴被粒子壁包围。在空穴内填充了配置时使用的溶剂、气体或多孔性物质等内容物。这些中空粒子的平均粒径希望优选处于10~ 200nm范围内,使用的中空粒子的平均粒径可以对应于形成的透明被膜的厚度适当选择,希望处于形成的低折射率层等透明被膜的膜厚的2/3~ 1/10的范围。

高折射层技术研究进展高折层技术的研究主要集中在高折射层成膜树脂的结构选择和改性,以及金属氧化物的研究。

美国3M公司,高折射层采用含有萘基或多于一个的芳基的、含芳基硫的丙烯酸酯(占树脂总量的80%~ 20%);丙烯酸酯交联剂(占树脂总量的20%~ 80%);和官能化的氧化锆纳米颗粒(占固体总含量的40%~ 60%)。含芳基硫的丙烯酸酯单体(折射率高于1. 58)。2

纳米氧化锆的表面改性涉及到位于颗粒表面上的特定的特定分子的反应,并且有助于实现聚合物基质内的良好的分散或溶解状态,改善涂层的透明性、和改善涂层的耐久性。对于待表面改性的纳米氧化锆而言,丙烯酸酯官能团优于甲基丙烯酸酯官能团。

柯尼卡美能达精密光学株式会社,高折射层采用(a)平均一次粒径为10~ 150nm的金属氧化物微粒。(b)金属化合物。通式为AnMBx- n,(M表示金属原子, A表示可以水解的官能团或者具有可以水解的官能团的烃基,B表示在金属原子M上共价结合或粒子键合的原子团。X表示金属原子M的原子价,n表示2~ x的整数。)优选烷氧基钛,烷氧基锆或它们的螯合物。添加量优选为其所含金属组分占0. 3~ 5质量%。(c)电离辐射固化型树脂。

涂布技术与装置研究由于采用真空法花费较大的成本,而采用湿涂法时防反射性能不够。因此,提出一种通过组合湿涂法和气相法形成防反射层的方法。针对湿涂法和气相法形成各防反射层之间密合性差的问题进行了研究,提出一种通过湿涂法形成防反射层的中折射率层、通过气相法形成高折射率层,同时这些层相互之间具有优良的气密性,并且具备优良的物理和化学耐久性以及良好的防反射性能的防反射膜。第1层和第2层包含至少一种选自钛和锆的金属的氧化物。

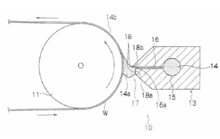

防反射膜各层膜厚一般在100nm以下,涂层厚度的微小变化都会影响整个膜层的防止反射的效果。传统的湿法精细涂布方式如浸涂,微凹板,逆辊等都有其本身的局限性,如浸涂法,涂布液在流体接受槽中的振动导致阶梯形不匀性;微凹版涂布因辊的偏心率和偏转,辊的精度以及辊和刀片的碰撞等导致阶梯形不匀性;逆辊涂布也会因为辊的偏心率和偏转导致阶梯形不匀性,而且这几种涂布方式一般为后计量型,难以保证稳定的膜厚,另外存在对提高涂布速度的限制,因此,对于涂布装置的选择和改进也成为一个需要研究的课题。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国