成桩原理

1、旋转挤压灌注桩是一种现浇混凝土灌注桩;

1、旋转挤压灌注桩是一种现浇混凝土灌注桩;

2、采用专用成桩设备旋转挤压土体成孔;

3、采用钻具管内连续泵送混凝土技术成桩;

4、采用后插筋工艺对桩体配筋。1

桩及成桩工法特点特点1、钻具护壁,不塌孔,不取土,施工非常安全,充分开发和提高了土体侧摩阻力,改善了应力分摊比,桩侧与桩端形成完整的大应力泡;

2、工法简单,成孔成桩一次性完成,钻孔过程中不产生临空面,不会塌孔;

3、机械化、智能化、1小时一根桩;

4、承载力高、沉降小,桩土结合形成胶结状共同体,像岩石一样牢不可破,可提供极高侧阻力在卵砾石、裂隙岩层中尤为明显;

5、无泥浆、无噪音、无震动。成桩过程不使用泥浆,桩侧没有泥皮,桩端没有沉渣,桩土结合度良好,桩身垂直度和桩位偏差良好。1

三大正效应1、挤密效应

下钻和提钻过程中,钻具对土体产生合理挤密。

2、护壁效应

钻具对桩周土体有良好护壁作用,不塌孔,也无需泥浆,不产生泥皮和沉渣。

3、胶结效应

桩端持力层为卵石或岩层时,桩与土体在泵压作用下胶结为整体。1

解决传统桩型的三大负效应1、松弛效应

取土成孔,孔壁土体应力释放,从而产生松弛效应,甚至塌孔。

2、泥皮效应

采用泥浆护壁时,孔壁产生泥皮,隔断桩侧与土体的良好接触。

3、沉渣效应

取土成孔和泥浆护壁产生的渣土落到桩底,形成难以清除的虚土和沉渣。1

作用与效果 1、有效提高和充分发挥桩侧阻力的作用;

1、有效提高和充分发挥桩侧阻力的作用;

2、有效保证桩端阻力的发挥;

3、调整了桩的侧阻力与端承阻力的应力分摊比;

效果:同等条件下缩短了桩长、减小了桩径。2

施工流程第一步、做好施工前的准备工作

1、施放桩位并在打桩前复核;

2、试打1泵混凝土后回泵;

2、试打1泵混凝土后回泵;

3、设置用于观测桩位偏差的基准点;

4、检查钻杆的双向垂直度。1

第二步、钻杆下钻

1、检查阀门后,关门下钻,操作人员应蹲在桩机挡板下以保障人身安全;

2、正向旋转挤压土体下钻,直至设计标高。

第三步、钻杆上提,同时泵送混凝土

1、应先开泵,后开机提钻,防止提钻瞬间土体回涌

2、连续泵送混凝土成桩

3、泵送完成后,观察提出地面的钻杆头部是否被混凝土包裹

4、每台班随机做至少一组试块

第四步、后置法放置钢筋笼

1、相关规范对后插筋工艺的说明

建筑桩基技术规范》JGJ94-2008第310页强调:灌注桩后插钢筋笼工艺近年有较大发展,插笼深度提高到目前20~30m,较好地解决了地下水位以下压灌桩的配筋问题。

2、后插筋工艺的质量控制要点

后插筋工艺在灌注桩的推广过程中取得了比较多的经验和数据,“桩基规范”对后插筋工艺持肯定态度,但同时也提出了三个核心控制指标:钢筋笼导向、垂直度、保护层厚度。

3、后插筋工艺注意事项

3、后插筋工艺注意事项

(1)钢筋笼采用全节点焊接制作;

(2)主筋上加焊耳筋以保证保护层厚度;

(3)一人指挥、三人插筋;

(4)卷扬或吊车应慢下、点动;

(5)借助平板振动器插筋;

(6)钢筋笼较长时用内导管辅助插筋。

第五步、桩的检测

包括检测桩径、检测桩位偏差、动测法检测桩的完整性、静载试验检测单桩承载力。

第六步、基础开挖

1、破除桩头时应用风炮凿桩头,不得横向锤击或用挖机撞击;

2、如不慎破除至桩顶标高以下,应以高标号早强混凝土接桩至桩顶标高以上2。

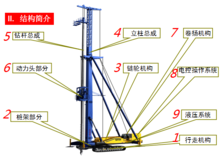

专用成桩设备 选择专用成桩设备——螺杆桩机,其结构简介如下:

选择专用成桩设备——螺杆桩机,其结构简介如下:

1、行走机构

该机构由驱动机构、行走机构机架、履带部分及旋转机构组成。履带行走传动通过电机-减速机带动履带实现整个设备的前进、后退和转向动作;旋转传动通过电机-减速机-小齿轮驱动回转支撑大齿轮实现桩机的绕中心旋转,从而方便地实现同一作业场地的工位转化。

2、桩架部分

桩架是设备承载的主体部分,其结构主要由桩架主体、前后支撑腿部分、配重及驾驶室组成。桩架主体是设备的主体承载部件,桩架主体上连接立柱部分、链轮机构、卷扬机构、控制柜;前后支撑腿部分的支腿油缸在设备工作时起支撑整个设备和调平设备的作用;配重调整设备的重心处于回转中心上;驾驶室是设备的操作室,操作人员在驾驶室操作各控制按钮完成设备的整个打桩工作。

3、链轮机构

链轮机构由电机、减速机、二级齿轮传动、链轮加载系统组成,安装在桩架上。链轮机构实现动力头的提升、下降加载动作,完成螺杆桩的成型。

4、立柱总成

螺杆桩机的立柱为可折混合式(板焊箱+桁架)结构,由四节立柱、顶部滑轮架、斜支撑、顶升油缸组成。立柱上的导轨与动力头形成滑接;链轮机构通过第三节立柱上的链轮实现动力头的提升、下降加载动作;卷扬机构通过顶部滑轮架上的滑轮(两套)实现钻杆和钢筋笼(或震动头)的升降;斜支撑上、下分别与立柱和桩架铰接,起支撑立柱的作用。

5、钻杆总成

钻杆由灌浆器、花键杆、螺纹钻杆、钻头组成。灌浆器上的动滑轮与卷扬机连接,实现钻杆部分的提升、下降;花键杆与动力头连接,实现钻杆扭矩及加载力的传递,钻杆通过动力头完成螺杆桩的成型。

6、动力头部分

动力头由减速机(含电机)、加载机构、动力头外架组成。旋转扭矩由电机-减速器-内花键轴-输出旋转扭矩,轴向加载由电动推杆-加载机构-实现轴向加载。动力头与立柱上的导轨形成滑接,实现动力头扭矩的承载和上下滑动功能。

7、卷扬机构

卷扬机构由一个8吨主卷扬机和5吨副卷扬机组成,分别安装在桩架上。8吨卷扬用来提升钻杆,5吨卷扬用来提升钢筋笼(或平板振动器),完成设备的相关辅助工作

8、电控操作系统

主要由控制柜、操作台组成。控制柜安装在桩架上,是电控操作系统的核心部分;操作台安装在驾驶室里,通过操作台面板上的按钮及手柄完成桩机的操作和控制。

9、液压系统

为二个顶升油缸和四个支腿油缸提供液压动力和控制。顶升油缸完成立柱的升降;支腿油缸实现设备工作时支撑设备和调平设备的作用,所有油缸顶升可通过液压系统和电控系统实现操作和控制。2

技术措施回填土回填土中的技术难点与问题主要为以下几点

(1)塌孔

旋转挤压灌注桩技术在整个成桩过程中均具有“护壁效应”,利用钻具的刚度平衡主动土压力,防止塌孔。

(2)固结产生负摩阻力

通过挤密使填土迅速固结:

①松散填土的负摩阻力,主要是由于欠固结土体的固结而产生的;

②旋转挤压灌注桩具备传统桩型所不具备的“挤密效应”,可使土体在成桩过程中被挤密而迅速完成固结。

(3)大粒径孤石、建筑垃圾中难以成孔。

硬质岩层孤石地层中,常规方法难以钻进,硬质岩层中,常规方法成孔效率低。采取以下两种“以硬制硬”的措施,成孔速率可达1米/小时:螺杆桩机配合多种钻头成孔、采用潜孔锤技术进行引孔。

1、各种破岩钻头

各种破岩钻头(如牙钻、筒钻等)在岩层中的高效钻进能力已经得到充分验证。螺杆桩机具有破岩所需的大扭矩输出能力,因此可以将破岩钻头与螺杆桩机配合使用。

2、潜孔锤技术引孔

潜孔锤技术是另一种在硬质岩层中快速钻进的技术,其原理是由锤身内部的活塞作高频往复运动产生打夯力,锤头分布有数十个合金破岩点,在打夯力作用下对岩层进行破碎,将破碎后的岩层碎屑带出地面。根据带出岩层碎屑方式的不同,分为气动式和泥浆式两大类。其特点是岩层越硬钻进效率越高,最高可达6m/h;缺点是耗能高、污染重(气动式产生扬尘污染,泥浆式产生泥浆污染)。1

质量控制措施1、下钻阶段

由于螺杆桩机动力输出方式为扭矩输出,因此对每个方向都有垂直度影响,仅仅控制一个方向是不足以保证成桩垂直度的,应分别对螺杆桩机的前后方向和左右方向的垂直度进行控制。

为保证桩位偏差满足规范要求,应在下钻约2m时停机检查桩位偏差,检查方法为测量各基准点与钻具距离的差异值。浅部土体较软时,容易出现桩位偏差较大的情形,应提钻、回填并重新开钻。

2、灌注阶段

灌注阶段质量监控要点:

(1)下钻前阀门可否自由打开、有无破损;

(2)混凝土质量是否满足泵送和成桩要求;

(3)准备提钻时,是否先打2泵后提钻;

(4)是否连续泵送(中断泵送的深度);

(5)是否先混凝土冒出地面,后钻头提出地面;

(6)实际泵数(单桩充盈系数)。2

3、成桩后期

(1)施工后对每根桩进行低应变自检

1)作用

①检查桩身完整性,尤其是灌注阶段曾中断泵送的桩;

②混凝土试块抽检率有限,可通过低应变检测的波速大致判断桩身混凝土是否有异常;

③判断挤土效应的一项依据。

2)注意事项

①对于需要做静载试验的桩,应在静载试验前先进行低应变自检,确认桩身有无质量缺陷;

②静载试验后还应进行一次低应变自检,作为判断桩身破坏类型的依据。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国