低氮氧化物燃烧技术发展历程

国外从20世纪50年代开始就对燃煤在燃烧过程中NOx的生成机理和控制方法进行研究,研究结果表明:影响NOx生成和排放最主要的因素是燃烧方式,也即燃烧条件。因此当燃煤设备的运行条件发生变化时,NOx的排放也随之发生变化。燃烧温度、烟气中O2、NHi、CHi、CO、C和H2浓度是影响NOx生成和破坏的最重要的因子,因此凡通过改变燃烧条件来控制上述因子,以抑制NOx的生成或破坏已生成的NOx,达到减少NOx排放的措施,都称为低NOx燃烧技术。

低NOx燃烧技术的主要特点是:工艺成熟、投资和运行费用低。在对NOx排放要求非常严格的国家(如德国和日本),均是先采用低NOx燃烧器减少一半以上的NOx后再进行烟气脱硝,以降低脱硝设施入口的NO。浓度,减少投资和运行费用。低NOx燃烧技术是目前各种降低NOx排放技术中采用最广、相对简单、经济有效的方法,但他们减少氮氧化物的排放有一定的限度。由于降低燃烧温度、减少烟气中氧的浓度等都不利于煤燃烧过程本身,因此,各种低氮燃烧技术都必须以不会影响燃烧的稳定性,不会导致还原性气氛对受热面的腐蚀,以及不会不合理地增加飞灰含碳量而降低锅炉效率为前提。

燃烧技术国外低氮燃烧技术的发展已经历三代。第一代技术不对燃烧系统做大的改动;第二代技术以空气分级燃烧器为特征;第三代技术则是在炉膛内同时实施空气、燃料分级的三级燃烧方式(或燃烧器)。

第一代低NOx燃烧技术这一代技术不要求对燃烧系统做大的改动,只是对燃烧装置的运行方式或部分运行方式做调整或改进。因此简单易行,可方便地用于现役装置,但NOx的降低幅度十分有限,主要通过以下几种方式来实现降低NOx排放浓度。

(1)低过量空气系数运行。

这是一种优化装置燃烧、降低NOx生成量的简单方法。它不需对燃烧装置做结构修改低过量空气系数运行抑制NOx生成量的幅度与燃料种类、燃烧方式及排渣方式有关。电站锅炉实际运行时的过量空气系数不能做大幅度的调整。对于燃煤锅炉而言,降低过量空气系数会造成受热面的粘污结渣和腐蚀、汽温特性的变化及因飞灰可燃物增加而造成经济性下降。对于燃气、燃油锅炉而言,主要限制在于CO浓度超标。

(2)降低助燃空气预热温度。

降低助燃空气预热温度可降低火焰区的温度峰值,从而减少热力型NOx的生成量。这一措施不宜用于燃煤、燃油锅炉,对于燃气锅炉,则有降低NO。排放的明显效果。

(3)浓淡燃烧技术。

这种方法是让一部分燃料在空气不足的条件下燃烧,即燃料过浓燃烧;另一部分燃料在空气过剩的条件下燃烧,即燃料过淡燃烧。无论是过浓燃烧还是过淡燃烧,其过量空气系数α都不等于1。前者α1,故又称为非化学当量燃烧或偏差燃烧。浓淡燃烧时,燃料过浓部分因氧气不足,燃烧温度不高,所以燃料型NOx和热力型NOx都会减少。燃料过淡部分因空气量过大,燃烧温度低,热力型NOx生成量也减少。总的结果是NOx生成量低于常规燃烧。

(4)炉膛内烟气再循环。

把烟气掺入助燃空气,降低助燃空气的氧浓度,是一种降低燃煤液态排渣炉,尤其是燃气、燃油锅炉NOx排放的方法。通常的做法是从省煤器出口柚出烟气,加入二次风或一次风中。加入二次风时,火焰中心不受影响,其唯一作用是降低火焰温度,有利于减少热力型NOx的生成。对固态排渣锅炉而言,大约80%的NOx是由燃料氮生成的,这种方法的作用就非常有限。

对于不分级的燃烧器,在一次风中掺人烟气效果较好,但由于燃烧器附近的燃烧工况会有所变化,要对燃烧过程进行调整。

(5)部分燃烧器退出运行。

这种方法适用于燃烧器多层布置的电站锅炉。具体做法是停止最上层或几层燃烧器的燃料供应,只送空气。这样所有的燃料从下面的燃烧器送入炉内,下面的燃烧器区实现富燃料燃烧,上层送人的空气形成分级送风。这种方法尤其适用于燃气、燃油锅炉而不必对燃料输送系统进行重大改造。德国把这种方法用在褐煤大机组上,效果不错。

第二代低NOx燃烧技术这一代技术的特征是助燃空气分级送人燃烧装置,从而降低初始燃烧区(也称一次区)的氧浓度,相应地也降低火焰的峰值温度。属于这一代措施的有现阶段广泛应用于电站锅炉的各种低NOx空气分级燃烧器。如ABB—CE公司的整体炉膛空气分级直流燃烧器、同轴燃烧系统(CFS I、CFS 11)、低NOx同轴燃烧系统(LNCFS)及其种类繁多的变异形式、TFS2000燃烧系统;B&W公司的双调风旋流燃烧器(DRB、DRB—XCL);Steinmuller公司、德国Babcock公司的各种旋流燃烧器等。2

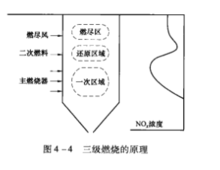

第三代低NOx燃烧技术这一代技术的主要特征是空气和燃料都是分级送人炉膛(如右图所示)。在一次区内,主燃料在稀相条件下燃烧,还原燃料 投入后,形成欠氧的还原区,在高温(>1200℃)和还原气氛下析出的NH3、HCN、CmHn等原子团与来自一次区已生成的NOx反应,生成N2。燃尽风投入后,形成燃尽区,实现燃料的完全燃烧。属于这一代措施是空气/燃料分级低NOx旋流燃烧器和用于切圆燃烧方式的三级燃烧。这类低NOx燃烧技术以Steimuller公司的MSM型燃烧器日本三菱公司开发的MACT低NOx燃烧系统为典型代表。

投入后,形成欠氧的还原区,在高温(>1200℃)和还原气氛下析出的NH3、HCN、CmHn等原子团与来自一次区已生成的NOx反应,生成N2。燃尽风投入后,形成燃尽区,实现燃料的完全燃烧。属于这一代措施是空气/燃料分级低NOx旋流燃烧器和用于切圆燃烧方式的三级燃烧。这类低NOx燃烧技术以Steimuller公司的MSM型燃烧器日本三菱公司开发的MACT低NOx燃烧系统为典型代表。

降低生成氮氧化物的措施影响燃烧过程中NOx形成的因素包括:①空气-燃料比;②燃烧空气的预热温度;③燃烧区的冷却程度;④燃烧器的形状设计。可降低氮氧化物浓度的方法有:①减少送入燃烧器的过剩空气;②降低热风温度;③降低燃烧室的热强度;④采用双面露光水冷壁;⑤人为地使燃料与空气缓慢混合;⑥采用二段燃烧;⑦烟气再循环。

在燃用气体燃料或重油的锅炉上,运用技术手段减少NOx的浓度获得了一定的结果。但如何运用技术措施,减少固体燃料燃烧尾气中NOx浓度,尚处在探索性研究中。3

SNCR脱硝工艺(1) SNCR脱硝工艺分析及存在的问题。

SNCR工艺 (可选择性非催化降解) 依据氨在高温下的反应来减少氮氧化物的生成量, 在反应中,氮氧化物由NH3转化成氮气和水蒸气: 4NO+4NH3+O2→4N2+6H2O

有效脱氮的温度范围较窄,最佳温度为950℃。温度下降时,气体反应速率会迅速下 降,脱氮能力亦下降。当高于最佳温度时,形成NO的同时会加快NH3的氧化,即降低脱 氮效率。

脱氮用的氨气宜液态存贮,应使用未加压、25%液态的NH3溶液。NH3气化后,应添 加空气或蒸汽稀释,混合气体中NH3的质量浓度应小于5%。应在要求的温度范围内吹入含 氨混合气体,且其应在烟气流中均匀分布。

目前,使用该工艺存在以下问题:

1) 由于温度随锅炉负荷和运行周期变化,及锅炉中NOx浓度的不规律性,该工艺应用 时变得较复杂。因此,在很大区域内、在锅炉不同高度装有大量的入气口。甚至将每段高度 再分成几小段,每小段分别装有入气口和NH3测量仪。这增加了测量和控制NH3的难度, 因此该工艺的脱氮效率不高。

2) 在吹入氨气量较多、温度降至最佳值以下、吹气均匀度较低、吹气量较少导致温度 和氮氧化物含量不对称时,未反应的氨气比例将增加,会有氨气逸出。

当氨气逸出时,它与烟道内的剩余物反应发生堵塞,如堵塞空气加热器等。因为NH3 与SO3和烟气中的水分析出,会在较冷部件中形成硫化氢氨,形成黏性沉积物,增加了飞灰 的堵塞、腐蚀和频繁冲洗空气加热器的几率。NH3向飞灰逸出会降低飞灰的可综合利用性, 使飞灰处置更复杂;NH3逸出还可导致脱硫装置后面的冲洗水中氨含量升高。

目前,还不能计算出SCR工艺的脱氮效率。设定的脱氮效率越高,随着脱氮效率的增 加,单位NH3消耗也越高,该工艺的NH3耗量高于SCR工艺在NH3与NOx摩尔比为1时 的耗量,氮氧化物可减少约50% (取决于初始氮氧化物含量、吹入氨气和混合质量等)。理 论上,脱氮效率最高可达80%,但此时NH3与NOx摩尔比不成比例 (为2~3),NH3逸出 量高。为此,当采用SCR工艺时,脱氮效率应限制在接近50%。

(2) SNCR工艺的应用和改进。

SNCR工艺由美国Exxon和日本三菱公司开发,已在许多燃气和燃油电厂使用。在日 本和欧洲的一些垃圾焚烧厂也使用该工艺,因为脱氮效率接近50%,所以满足排放要求。 在德国,燃煤电厂采用SNCR工艺的进行各种适用性试验,如Mainz-Wies-beden电厂。但 是,德国在二次除NOx工艺中采用该工艺的还不到3%。

目前,正在改进SNCR工艺,如试验将燃用过的空气送入降解介质中,并进入锅炉; 还有使用尿素溶液作为降解介质来替代NH3; 有时用额外的添加剂来增加降解温度等。

SCR脱硝工艺SCR工艺 (选择性催化降解) 用加氨方法使氮氧化物反应为氮气和水蒸气,反应式如 下:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

利用催化剂来增加反应速率,使该工艺可在温度280~400℃时使用。蜂窝式催化是广 泛使用的方式,有时也用板式催化。催化材料通常由二氧化钛构成,向其添加V2O5(和其 他材料,如WO3)作为活性成分。催化元件的构成和其几何形状的变化可使催化剂的性能 和活性在一定范围内改变,以适应不同的运行条件。SCR反应器由烟气入口/出口、过滤器 等组成。过滤器中,用单独的催化元件 (或片) 组合成模块,将模块分层安装在SCR反应 器内形成若干层的反应层。

催化作用与烟气流量和成分、燃料和燃烧类型、脱硝程度、NH3逸出量和催化剂在烟道 内的分布等有关。由于催化剂的活性随运行时间的增加而降低,所以设计时应考虑催化剂使 用期限。

SCR装置可在低NH3逸出时运行 (低于SNCR装置)。然而,硫酸氢铵的形成会引起腐 蚀和沉积,反应如下:

NH3+SO3+H2O→NH4HSO4

当NH3和SO3含量增加时,临界温度会上升,至于是生成 (NH4)2SO4还是NH4 HSO4,取决于NH3和SO3含量的比值。除SCR反应器前烟气中含的SO3外,还应考虑SO2 在二次反应期中被催化氧化成SO3的量。

SO2氧化成SO3的氧化率主要由活性成分V2O5决定。若其活性高,则SO2向SO3转化率 高,氮氧化物的降低率也高。为含二氧化硫烟气进行催化时应考虑此因素,以抑制硫酸氢铵 的形成。SCR工艺的灰尘沉积会造成催化元件通道堵塞和有效面积下降。如褐煤烟气中会 产生侵蚀性灰,它使催化材料磨损; 另外,某些烟气成分 (如As) 是催化抑制剂,可快速 降低催化剂的活性。

SCR反应器可以设置在锅炉和烟囱之间烟道的不同位置处。燃煤炉膛可有两种布置方 式,如图18-5所示。在高灰尘结构中,它安装在空气预热器前或脱硫装置出口的有灰烟道 内,即在静电除尘器和脱硫装置后 (尾部) 的烟道系统内。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国