方法原理

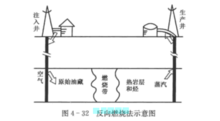

反向燃烧法又称逆烧法,其过程是先在生产井点火后,在生产井注入空气,让点火井向外燃烧一段距离后,再将点火井转为生产井,并转为在邻近井注空气,驱动原油向原来的点火井(即生产井)推进,而燃烧前缘却从点火井向邻近注气井方向移动,与原油流动方向恰好相反,如下图所示。2

通常进行的反向燃烧法,将原油加热至260~270℃时,粘度则可减少到原始粘度的1/1000以下,从而可以采出极稠的原油,采收率通常可达50%。一般反烧法所需的空气量为正向燃烧法的两倍,并且还会烧掉原油的中间馏分。

反向燃烧法在燃烧很短的一段距离之后,便停火停注空气,然后再转到邻井注空气,前面的一口井便成为生产井。这种进程虽然在实验室一般都很成功,但现场试验却相当复杂,其主要原因是因为空气注入井后周围容易形成自燃,从而引起正燃和反燃共存的复杂情况。

反向燃烧法驱油特点(1)注气保持油层压力的作用,但面积波及系数比气驱要高得多。

(2)火驱具有注蒸汽驱和热水驱的作用,但热利用率更高。同时由于高温蒸馏、裂解的结果,提高了产物的轻质油组分。

(3)火烧具有二氧化碳驱的性质,但节省了制造二氧化碳的配套装置和投资。

(4)有混相驱降低原油界面张力的效果。

火烧油层效果影响因素(1)原油粘度。高粘度的原油胶质含量高,最终结焦物生成较多,空气消耗量增加,驱油效率降低。

(2)孔隙度。孔隙度大,意味着需加热的岩石骨架少,因此吸热少,在相同的焦炭生成量与空气消耗量下,燃烧温度高。而孔隙度小,岩石骨架多,这时生成热少而吸热量大,燃烧难以达到高温状态,效果差。经验表明,火烧油层的孔隙度不能低于20%。

(3)原油饱和度。原油饱和度高意味着单位体积油层内消耗同样的空气可以驱出更多的原油,经济效益好。经验表明,含油饱和度不能低于50%。

(4)点火温度。火烧油层的核心问题是燃料生成与空气耗量在维持稳定燃烧的前提下,燃料生成和空气耗量越少越好,提高燃烧温度是稳定燃烧和减少空气消耗的最有效方法,达到高温燃烧的条件是有足够的点火温度。

(5)通风强度。通风强度越大,水驱前缘推进越快,单位时间参与燃烧的物质越多,但通风强度太大,也会造成空气耗量略有增加。虽然增加空气耗量,但是,由于通风强度增大,燃烧强度增加,使燃烧前缘中蒸馏量增加,更多的油进入油墙。由于油藏的非均质性,则高渗带首先形成很厚的油墙,形成空气通过阻力,迫使空气进入低渗带,因此加大通风强度虽然使空气耗量有所增加,但是可以起到扩大波及系数并且提高采油速度的作用,总的结果还是有利的。

(6)湿烧水气比。3

火烧油层技术的发展美国早在1917年J.O.李威斯就提出了采用热力或注溶剂的方法,驱替地层中的原油以提高采收率的概念。 1923年瓦尔科特(Wolcott)和霍华德 (Howard)也认识到,把空气注入到油层,使油层在地下燃烧过程的关键是燃烧掉一部分原油,产生热量以降低粘度,同时产生驱替原油的驱动力。1947年开始了实验室试验研究。50年代后,美国的石油资源日见枯竭,新油田勘探成功率降低,这项新技术得到广泛的关注.从1951年开始,各个石油公司在油田展开了一系列的试验研究,使得火烧油层技术得到了快速的发展。世界上最早的一次火烧油层现场试验是1942年在美国俄克拉荷马州的伯特勒斯维尔油田进行的.50年代以后,据统计,美国已经开展了70多个火烧油层项目。另外还有前苏联,荷兰,罗马尼亚,匈牙利,德国,印度等40多个国家先后开展了火烧油层采油的相关工作。

我国从1958年起,先后在新疆、玉门、胜利、吉林和辽河等油田开展了火烧油层试验研究,因受当时条件的限制,火烧油层技术让位于注蒸汽采油,在我国的现场应用直到目前还为数不多。但是,室内研究一直没有停止,特别是在中国石油天然气总公司石油勘探开发科学研究院热力采油研究所,中科院化学所等单位,80年代以来不断开展火烧油层的物理模拟,化学模拟和数学模拟研究,配置了一批研究设备和仪器,开展了大量的室内试验,也进行了现场火烧可行性研究和施工设计与预测。中国石油天然气总公司石油勘探开发科学研究院热力采油研究所也与罗马尼亚开展了有关现场火烧工艺的交流合作研究项目。

火烧油层采油法从本世纪20年代起,至今已经经历了70多年。在世界上150~160多个稠油和轻质油油藏上进行了现场试验,并取得了一定的成果。据资料统计,1998年全世界共有29个火驱项目,火驱开发日产原油4800t,单井日产油4.8t。其中,美国的8个火驱项目日产油960t;加拿大的3个项目日产油1040t,火驱产能规模占非蒸汽开采的50%以上;印度与罗马尼亚各有5个火驱项目,罗马尼亚原油总产量中10%以上的产量是用该方法开采出的。现今全球范围内还有14个大规模的工业性火烧油层项目正在进行之中。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国