概述

计量泵是一种小型恒压控制系统,在石油、化工、煤矿等领域具有重要的应用价值。当前设计的计量泵在恒压工作环境下的控制精度低、稳定性较差、实用性较差。嵌入式技术可将计算机控制、通信、网络同计量泵相融合,可大大提高系统的控制精度。因此,将嵌入式技术引入精密计量泵,提出一种基于 ARM 处理器和嵌入式 Linux 操作系统的计量泵恒压控制系统,可以提高小型恒压控制系统的控制精度和稳定性1。

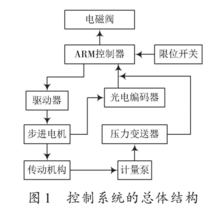

小型恒压控制系统的设计小型恒压控制系统的总体设计小型恒压控制系统包括 ARM 控制器、压力变送器、限位开关、光电编码器、电磁阀以及驱动器,其总体结构如图1所示。 ARM 控制器的关键部分为嵌入式处理器 S3C2440,其采用扩展 A/D 变换器、SD卡、LCD 触摸屏等部件,同其他设备连接和管理;压力变送器采集计量泵的出口压力,将检测到的压力反馈到输入端同设置值对比,并将形成的误差采用模糊 PID 控制算法获取对应的脉冲频率,依据该脉冲频率调整步进电机的运行速度,调控总体系统的压力,确保系统压力的均衡性。限位开关发生变化时,ARM 控制器同电机驱动器间的连接电路发生调整,驱动电机调整方向。光电编码器与电机相连,将电机运行脉冲反馈到 ARM 控制器中进行分析1。

ARM 控制器的关键部分为嵌入式处理器 S3C2440,其采用扩展 A/D 变换器、SD卡、LCD 触摸屏等部件,同其他设备连接和管理;压力变送器采集计量泵的出口压力,将检测到的压力反馈到输入端同设置值对比,并将形成的误差采用模糊 PID 控制算法获取对应的脉冲频率,依据该脉冲频率调整步进电机的运行速度,调控总体系统的压力,确保系统压力的均衡性。限位开关发生变化时,ARM 控制器同电机驱动器间的连接电路发生调整,驱动电机调整方向。光电编码器与电机相连,将电机运行脉冲反馈到 ARM 控制器中进行分析1。

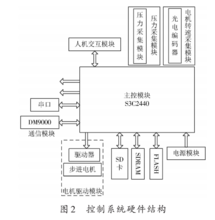

系统硬件设计采用模块化思想设计系统的硬件模块,主要包括主控模块、存储模块、数据采集模块、电机驱动模块、通信模块、电磁阀和限位开关模块,总体结构如图2所示。

1.主控模块和存储模块

设计系统的主控模块采用来自三星公司的嵌入式芯片S3C2440A,该芯片的内核为ARM920T,拥有低功耗、高处理运算性能。芯片使用 MMU,AMBA 总线体系结构以及哈佛结构,并集成了 SDRAM 控制器、FLASH 控制器、SPI 控制器等硬件外设。

系统为 S3C2440A 部署了由 2 片 HY57V561620 并联构成的 64MB SDRAM,并且将采集到的压力数据保存到 4GB 的SD卡中。嵌入式芯片 S3C2440 中集成了SD 控制器 ,系统采用SD总线模式驱动SD卡。S3C2440 处理器在 SD 模式中通过 5 根信号线同 SD 卡完成信息的交流,并且为各信号线配置 10kΩ的上拉电阻。

2.采集模块设计

(1)压力变送器的选择。系统通过来自于森纳士公司的 ME 系列压力变送器,采集计量泵的压力值。变送器通过 A/D 转换电路,实现压力信号的模/数变换,将输出的 4~20 mA 电流信号调整至 0.5~2.5 V 的区间中。

(2)光电编码器的选择与连接。系统采用光电编码器获取步进电机的转速,将电机主轴的输出位移量变换成 ARM 处理器能够分析的脉冲数字量。设计的光电编码器包括光栅盘以及光电探测部件。在小型恒压控制系统中,光电码盘同步进电机同轴连接并以相同的速度运动,采用发光二极管等电子器件构成的检测部件获取脉冲信号。对光电编码器输出的脉冲频率进行分析,能够获取电机的转速,完成电机转速的有效检测,同时采用 ARM 控制器对电机的脉冲数和脉冲频率进行管理,完成电机转速的准确管理,实现总体系统压力的平稳控制。

3.通信模块设计

因为串口的通信协议简便,在通信领域中具有较高的应用价值。因此,系统使用串口 RS 232完成目标板同PC机间的通信。S3C2440处理器中集成了 3个 UART控制器,并且将 UART0当成通信端口。S3C2440芯片通过TTL电平设置 5V,0V 描述逻辑正和逻辑负,而 PC 机的COM端口采用 RS 232电平设置 10V,-10V描述逻辑负和逻辑正。因此 S3C2440 芯片和PC机间应通过SP3232EEN 芯片进行电平变换,完成系统的通信。

4.电机驱动模块设计

(1)步进电机工作原理。系统采用 ARM 控制器产生脉冲信号管理步进电机,控制器传递出一个脉冲信号,则电机依据设置的方向变换相应的角度。步进电机的运动状态同控制器产生的脉冲频率和脉冲数具有较高的关联性。因此,调整 ARM 控制器的脉冲频率,可对电机的转速进行调整,而调整控制器的脉冲数量,可对电机的变换角度进行调整。ARM 控制器对步进电机进行控制过程中应设计功率放大电路,但是该电路的开发成本较高。因此,为了提高步进电机的控制效率,系统在电机驱动模块中设计了具有细分控制技术的步进电机驱动器。步进电机驱动器包括脉冲分配电路、功率驱动电路、保护电路等器件,可对电机的电流、电压和功率进行细化控制。当电机驱动器采集到 ARM 控制器的方向信号以及脉冲信号后,脉冲分配电路依据设置的通电手段形成电机相励磁绕组的通断信号,对电机进行调整。功率驱动电路将 ARM 控制器产生的低功率信号变换成可驱动电机运动的高功率信号。保护电路避免步进电机出现电压和电流过高的问题,确保电机的顺利运行。设计的控制系统采用二相混合式步进电机,以及 SD20806型两相混合式步进电机驱动器。

(2)PWM 调速原理。系统实现恒压控制,需要对步进电机的转速进行调整。系统对 PWM 定时器的原始值进行控制,确保脉冲频率发生变化,进而调整电机的转速。系统的主控芯片S3C2440中存在5个定时器,其中的4 个定时器具有 PWM 调速功能1。

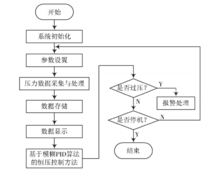

系统实现主程序设计设计的控制系统软件划分成系统初始化模块、数据采集和处理模块、数据存储模块、人机交互模块和控制管理模块。系统的主程序流程如图所示。

系统初始化模块对系统硬件设备参数及性能初始化设置;数据采集和处理模块驱动传感器采集恒压控制系统中泵的输出压力,同时对采集的压力数据进行融合;数据存储模块通过SD卡保存数据采集和处理模块获取的数据,并塑造相应的数据库;用户通过人机交互模块可查询系统的压力数据;控制管理模块按照获取的压力数据,通过智能控制算法确保系统压力的平稳输出,实现系统的恒压控制1。

控制系统的模糊PID算法设计和实现设计的小型恒压控制系统的关键任务是,控制步进电机的运行,完成系统计量泵的恒压控制,主要对步进电机的速度和正反转进行控制。系统采用自适应模糊PID控制算法,确保系统的恒压输出和电机的正常运行。该算法不仅具有模糊控制器的强抗干扰性,还具有PID控制的高精度优势,具备较强的控制能力。系统采用压力变送器以及光电编码器,采集系统泵的输出压力和步进电机的转速,并运算出压力误差值以及压力误差变化率,再通过模糊PID控制器调整误差值,并将压力校正值变换成对应的脉冲频率,同时将其反馈给步进电机,对步进电机的速度进行调整,实现系统计量泵输出压力的平稳控制。

当前设计的小型恒压控制系统在恒压工作模式下的控制精度低,并且稳定性较差,存在较大的弊端。因此,这里介绍的基于嵌入式 ARM 处理器的小型恒压控制系统,系统的硬件以 S3C2440 芯片为控制核心,通过主控芯片的外围接口扩展硬件电路,采用具有细分控制技术的电机驱动器和 S3C2440 芯片的 PWM 定时器,对步进电机转速进行精密恒压控制,并且实现系统的高精度和稳定性控制。采用模块化思想设计系统的硬件模块,主要包括主控模块、存储模块、数据采集模块、电机驱动模块、通信模块等。系统实现部分给出了系统主程序流程,以及采用模糊 PID 智能控制算法实现恒压输出控制的过程。实验结果表明,所设计系统具有较高的控制精度和稳定性1。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国