元件破损探测系统建立

为了保证反应堆的安全运行和防止核污染,每个反应堆都必须安装元件破损监测系统。常用的破损探测装置,如缓发中子探测站、总γ探测站及静电沉降器等,它们用于反应堆之前,必须进行灵敏度标定和稳定性考验。为此,需要建立一套实验装置和实验方法来对破损探测系统进行标定、考验、研究和改进3。

燃料元件破损探测方法早期有机械方法和物理化学方法,一但这些方法都没有在堆上得到广泛的应用。总γ射线和选用能谱的测量方法、契伦科夫效应法、用树脂过滤裂变产物进行γ监测、用静电沉降短寿命裂变气体以及缓发中子法等都在不同堆上得到广泛的研究与应用4。

标定元件包壳破损探测系统的方法,一般包括建立一个流经反应堆活性区的实验回路,以及制备模拟元件破损的铀样品。这些铀样品在中子辐照下产生的裂变产物由回路水带出,用以模拟元件破损,由此来对各种探测器或探测系统进行标定及确定最佳使用条件3。

科学家曾经用真实金属铀元件刺孔或开缝作为铀样品来模拟元件破损进行实验。这种方法操作很不方便,核燃料用量较大,放射性污染严重,标定精度较差,安全性也较差。后曾采用给回路水中注硝酸铀酞溶液的方法。它的缺点是:回路被铀严重沽污,并且很难清洗干净,后继实验因本底升高无法进行;铀的利用率很低3。

为了克服上述实验方法的缺点,科学家采用铀样品球方法,铀样品球可提供以露铀面积及铀量两种参量来标定破损探测方法。由于露铀面积和铀量可准确测定,提高了标定的精确度。采用铀样品球方法,核燃料消耗量极少,利用率很高,较为经济。此外,铀样品球可多次重复使用,意味着很大的节约。提高了实验的安全性。真实元件刺孔法由于人为的破损有迅速发展的可能,如果处理不及时或处理不当,会造成很大的污染。注硝酸铀酞溶液的方法则会使整个回路造成铀污染。采用铀样品球法,由于用铀量很少,腐蚀下来的铀以分子或微粒被冷却水冲走,不会造成污染,放射性废物处理量也少。破损信号的产生与停止不涉及反应堆的操纵控制,铀量及露铀面积可自由选定实验既灵活又方便3。

不同破损元件探测方法简介反应堆运行期间,个别元件棒会产生局部的破损,裂变产物逸入冷却剂中,使回路、设备、厂房、甚至周围环境放射性水平增高,危及运行人员乃至周围居民的安全2。

啜吸法从60年代起,国外普遍采用了“啜吸法”(sipping)技术来探测元件破损2。

在堆换料期间,将燃料组件送到贮存水池并放入一密封罐内浸泡约15分钟,然后从罐中抽取水样,测定水样中碘133和碘131含量来判断是否有破损元件棒,此为“湿啜吸”。湿法由于系统沾污,探测灵敏度较低2。

在湿法基础上又发展了“干啜吸法”,将组件放入一无底隔离罐中先用压缩空气将罐内水压出,让元件曝露于空气中,(约5一25分钟),元件得不到冷却温度升高,元件内裂变气体释放增加并向外逸出。然后抽出罐内气体重新使元件浸没在水中。对抽出气体进行放射性测量来判断元件是否产生破损。此法灵敏度较湿法高,但存在着元件可能过热烧毁的危险.以上方法都只能检测出组件破损,为了定出组件中哪一根元件棒破损还需抽出全部或部:分元件棒逐个检查(可用外观或涡流检查等),将确定破损元件棒用好元件或假元件更换,将其余好元件重新插回组件,然后再返回到堆中重新使用2。

啜吸法存在两个问题:

①定位破损元件棒需化费较长时间,检查一盒组件约需一小时左右,还不包括解体、重新组装时词。停堆时间长短是影响核电经济性的,一座180万千瓦核电站停堆一天将影响产值约164万美元。

②组件解体及重新组装过程中,组件定位格架使元件包壳表面擦伤或刻有沟槽,元件棒重新投入运行使带有隐患。若将带有破损棒组件弃之不用则更不经济(一盒组件约需近百万美元)。

鉴于上述情况,自70年代以来,国外有不少人研究发展定位探测破损元件棒新方法,这些方法都不需解体组件即能迅速、可靠地定位破损元件棒2。

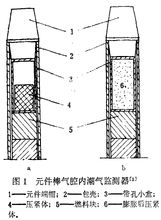

元件棒上端气腔内潮气监测器元件破损后水将进入包壳,遇到热元件产生水汽,它会上升到元件上端气腔内,在那里设置一潮气监测器可以指示元件破损。

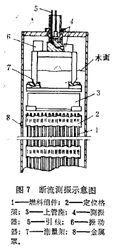

一种潮气监测器采用易潮解的磁性压紧体作为敏感体,(如铝粉、汞化合物及铁粉混合物)装入一非磁性抗潮材料的盒子内,盒上方留有空间,盒上开有小孔。如元件破损,则水汽从小孔进入盒,水汽潮解了盒内压紧体,汞化合物是铝粉潮解的催化剂,压紧体体积膨胀。元件端帽处可利用磁测量探头来测量盒内磁阻的变化。如图1所示。

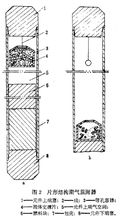

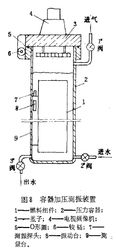

另一种形式潮气监测器(片形结构潮气监测器),如图2所示,是一个铁磁体容器悬挂在元件气空间上端,容器上端开孔,几片固体材料支撑使容器被悬挂在球体上,这几片固体材料是由潮解物组成(碳化铀、碳化牡、碳化钙等),它们遇水汽潮解后碎成粉末,这样容器便落到气空间底部,磁容器位置变化可由元件棒外磁感应探测装置测出2。

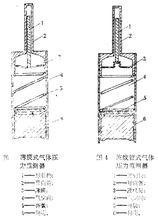

元件棒气空间设置气体压力监测器由于元件预充气及辐照过程中不断产生裂变气体,元件内压力升高,有时甚至达175公斤力/平方厘米,但一旦元件破损气体漏出,气压将会下降。在元件棒气空间L方设置一气压监测器即可报知元件破损。

图3为两种气压监测器示意图,气空间有气压时薄膜弯曲(或波纹管膨胀)推动抛射物在导向管内向上移动,抛射物上截是由磁铁组成,其移动距离可用涡流法测出2。

红外测量元件端塞温度法停堆换料期间将组件送到贮存水池,移走组件上端管座,将组件垂直地放入水池中一特制容器内。容器上端开口,由元件剩余发热或下部的加热冷却装置使容器内水温维持在100℃。用吊车将一钟形罩罩在容器上,它与容器形成一环形间隙。气体从供气孔通过喷嘴向覃内供气。压缩空气将水从环形间隙向外排出,使罩内维持一定水面,此水面应稍高于元件棒内燃料块,以保证其得到冷却。元件棒上端气空间暴露在气体中。元件端塞受到气流冷却,这样,破损元件的端塞温度将比未破损的高。用红外测温扫描探头测得各元件端塞温度分布即可知那根元件破损。为了避免元件释放的γ射线干扰,可增设γ屏蔽,也可用镜子反射红外光2。

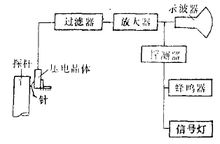

振动监测法水进入元件破损处遇到热元件会产生沸腾或湍流,它们都具有一定的振动频率及幅度,如能探测到这些信号,就可推知元件发生了破损。探测装置是利用一根具有高弹性模量的长探杆(弹性模量超过2000000磅/英寸与伸入水下紧紧接触水下元件组件上管座,元件破损引起的沸腾及湍流的振动将传递到整个组件,探针紧贴探杆上端,它将振动信号按下图系统转变为电信号报警或记录,指示元件破损2。

考虑到沸腾产生水饱可能会吸附到燃料块表面或元件棒上端,有人采用了一些改进办法,设法使元件棒内压力高于外部浸没水压,迫使元件内水泡向外排出,产生振动。现举三种改进办法:

**断流法:**将一罩子放在元件上,隔断通过组件的冷却水,罩子上方留有一定量空气,这样使元件温度升高,元件内压亦增高。

**加压法:**将组件放入一压力容器,此容器可瞬时加压。容器密封后经3#排水阀将水抽走,然后通过供气口充气并达一定气压,如包壳有破损,则气体进入元件棒此后,通过供水口用泵将水打入容器,使气水压达到平衡,水位高过元件时再打开3#阀放水,气体通过1#阀进行抽空,2#阀保持水压。突然打开3#阀排水,容器内压力突然降低,元件内压大于水压,破损元件内气泡必然从孔向外排出。

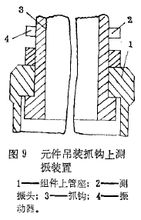

**换料过程降压法:**将测振探测器放在吊装元件抓钩上,元件从反应堆中向上吊出,组件在水中浸没深度逐渐减小,元件棒外水压可降低一半,这就足够引起元件内水泡向外发射。

上述改进装置中均设有振动器使元件受振动,强迫水泡从破口处排出。观察水泡出现在水面的位置可判断破损元件棒位置,破损的垂直部位可通过测定水泡发射到达水面经过的时间来推断。

超声波监测法将一小尺寸超声波探头插入组件元件棒下端,贴着元件气空间外壁向内发送几兆赫的超声波,同时它又接收其反射波,如图。破损元件气空间充水,反射波有二个。非破损元件内充气,仅一个反射波。

超声波探头是将一个小超声波探测元件(如锆钛酸铅)嵌在一窄条形铝载体内。当条形铝插入元件棒之间时,探测元件与条形铝面相平。探测元件一面紧贴待测元件气空间外壁,其反面衬以声阻尼材料(如钨粉与多硫化合物聚合体),探测元件四周用去耦绝缘材料隔开,以减少超声耦合。探测元件表面与铝相通接地,其信号线引到同轴电缆直送到超声仪上。可以制成多路探测器,并用自动控制移位探头达到迅速地检查所有元件。

另一种超声波探测器是垂直对准元件上端帽进行测量,装置中元件上气腔段一部分进行电加热,则破损元件内水或水汽受热后蒸发上升,元件端帽处用水冷却,水汽在端帽处冷凝形成液滴下落,超声波探头对准端帽发射及接收超声波,破损元件气腔内由于水的蒸发、冷凝、液滴形成及一下落均对反射波产生干扰,而非破损元件则无此干扰,因而两者可加以区别。加热气腔段可采用高频感应加热(100千赫),功率约为300瓦。频率高则感应线圈匝数可少,体积小。测量时需移去组件上管座2。

破损元件探测方法比较元件棒上端气腔内潮气监测器和元件棒气空间设置气体压力监测器这两种方法的优点是不需将元件移出堆外即能定位探测破损棒。易操作,省时间。但需要在每个元件棒上装一传感器。这给元件制造增加了不少麻烦。并且堆内测量辐射剂量大,装置需采用耐辐照材料。

红外测量元件端塞温度、振动监测和超声波检测方法具有下列优点:

1.不受放射性环境影响,它们多是采用非放射性测量技术,没有沾污本底问题;

2.定位检测时仅需移走元件组件上管座,不需抽出元件,避免了擦伤;

3.不需在元件上另设附加固定装置。

从检测时间上看,后三种可能不及前两种方法快。目前发展后三种方法较多,尤其是超声波监测。超声探测技术比较成熟,探测出元件破损的把握性较大,已经在反应堆上应用2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国