原理

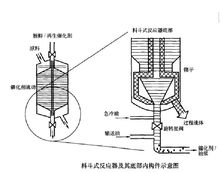

在正常操作条件下,它可以连续地加入和取出催化剂,从而维持催化剂一定的活性水平。料斗式反应器结合了固定床反应器的优点(活塞流)和沸腾床、浆液床技术的优点(易于更换催化剂)。料斗式反应器的示意图如图所示。

在正常操作条件下,它可以连续地加入和取出催化剂,从而维持催化剂一定的活性水平。料斗式反应器结合了固定床反应器的优点(活塞流)和沸腾床、浆液床技术的优点(易于更换催化剂)。料斗式反应器的示意图如图所示。

其主要特点可归纳如下:

①特殊设计的反应器内部结构可使催化剂床层随着进料自上而下进行移动,反应器设有装料阀、卸料阀和催化剂输送管或转移催化剂的转移阀,催化剂床层处于在反应器内使床层移动的两个锥形嵌入物之间。

②反应器内装有一个筛子使催化剂和过程流体分开。

③具有一个全自动的催化剂处理系统,它包括高压循环泵,特殊的旋转星阀和油浆排泄系统。

④用料斗式反应器技术可使HDM催化剂维持高的活性,且避免床层堵塞,同时可处理高金属含量的减压渣油或重油。1

装置第一套移动床渣油加氢转化装置建于荷兰的壳牌Pernis炼油厂(Shell Netherland Refining in Pernis ,Netherlands)其HDM反应器采用了料斗式反应器技术,设计处理量为4000t/d,处理的原料为Mays减压清油,金属含量为760μg/g。该装置具有平行的两个系列,每个系列有五个反应器,前三个反应器都是料斗式反应器,装填小球状HDM催化剂,后两个反应器为固定床反应器,装填加氢转化催化剂。

由于实际进料的金属含量低于设计值,为减少催化剂消耗,实际操作时将第三个反应器改为固定床反应器。装置运转过程中遇到了一系列问题,大部分是机械和过程控制问题,也有些是过程本身的问题。后来,由于第三个反应器结焦污染以至造成堵塞,装置不得不停工关闭。催化剂分析发现,造成堵塞的原因是渣油中的一些细的含铁粉末通过料斗式反应器(在此并没引起任何麻烦)排出,聚集在第一个固定床反应器的催化剂床层上,从而造成了堵塞。解决这一问题的措施是第三个反应器按设计时的要求改回了料斗式反应器。

但是,由于料斗式反应器的结构复杂,移动床渣油加氢脱硫过程的工业应用并不广泛。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国