基本原理

相分离法微胶囊化又称凝聚法,分为水相分离法和油相分离法。食品中应用的主要是水相分离法,其原理是将芯材均匀乳化或混悬在壁材溶液中,然后加入另一种物质或溶剂,使壁材的溶解度降低,从混合液中凝聚出来并包围在微细化芯材周围而形成微胶囊。水相分离法包括复凝聚法和单凝聚法。复凝聚法是以两种相反电荷的材料作壁材,芯材物质乳化分散在壁材溶液中,通过改变体系的pH、温度或水溶液浓度,使两种壁材由于电荷间的相互作用使溶解度下降凝聚形成微胶囊,所制得的微胶囊颗粒分散在液体介质中通过过滤、离心等手段进行收集,再经过冷冻干燥、喷雾干燥、流化床等方法干燥,制成可自由流动的微胶囊颗粒。此法具有高效率和高产量的优点。单凝聚法是指以一种高分子化合物为壁材,将芯材物质乳化分散其溶液中后,加入凝聚剂(如乙醇或硫酸钠等亲水物)后,由于大量的水分与凝聚剂结合,致使壁材的溶解度下降发生凝聚,将芯材微滴包敷形成微胶囊。如果选择适当的温度、pH、溶剂或盐等条件,则任何聚合物的水溶液都能发生单凝聚。由于单凝聚体系中常应用水、明胶和醇,因此,微胶囊化的芯材应该既不溶于水,也不溶于醇。在使用单凝聚法微胶囊化时,控制微胶囊的大小较为困难,所以,该法逊色于使用复凝聚法微胶囊化。

分类水相分离法将芯材分散到壁材的水溶液中,然后加入强亲水性非电解质(如乙醇、丙酮等)或强亲水性电解质(如硫酸钠、硫酸铵等)凝聚剂,使大量的水与凝聚剂相结合,导致壁材的溶解度降低,凝聚形成微胶囊。这种凝聚过程是可逆的,一旦解除形成凝聚的条件,就发生解凝聚而使微粒消失。水相分离法以水为介质,是目前对油溶性固体或液体进行微胶囊化的一种常用方法。水相分离法又按成膜材料不同而分为复合凝聚法和单凝聚法。

油相分离法在水相分离法中,芯材是疏水性材料。对于亲水性芯材,必须采用油相分离法(也称为有机相分离法)。油相分离法在医药领域中特别有用,目前已在该领域成功地实现了商品化。

工艺流程单凝聚法微胶囊化的工艺流程见图1。

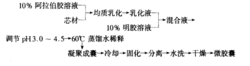

复凝聚法微胶囊化工艺流程(以经典的明胶一阿拉伯胶复凝聚为例)见图2。

生产设备 相分离法制备微胶囊主要需要乳化、混合、冷却、干燥等方面的设备,并无需要特殊的设备。目前,还没有成套的商业生产设备1。

相分离法制备微胶囊主要需要乳化、混合、冷却、干燥等方面的设备,并无需要特殊的设备。目前,还没有成套的商业生产设备1。

影响因素1、壁材及凝聚剂的选择

单凝聚法中常用的壁材主要是蛋白质类,以明胶应用最多,可采用的凝聚剂有水溶性溶剂(如乙醇、异丁醇、丙酮)、盐析试剂(如Na2S04、(NH4)2S04、聚磷酸钠等)。有专利采用非极性聚合物(如甲基纤维素)、聚电解质(如羧甲基纤维素钠)和阿拉伯胶,在氨水或硫酸钠作用下发生聚合来实现微胶囊化;还有专利将聚磷酸钠溶液和明胶溶液在一定温度下混合,将pH调至6.8,形成无机一聚合物反应,其后在5℃下加入戊二醛进一步固化形成微胶囊;也有人用甲基纤维素和亲水聚合物(如葡聚糖、聚乙烯吡咯烷酮、聚乙烯醇、阿拉伯胶)来发生聚合反应,在50~60℃时甲基纤维素就形成了微胶囊壁。另外,采用羟甲基丙基纤维素为壁材,麦芽糊精作为凝聚剂,也可形成单凝聚微胶囊化。此外,通过加热也可引发单凝聚。Vandenbossche的研究结果表明,热凝聚法产生低密度、高渗透性的微胶囊;而非溶剂加入法凝聚产生高密度、低渗透性的微胶囊。

复凝聚法的壁材由聚阳离子材料和聚阴离子材料组成。聚阳离子材料如聚赖氨酸、壳聚糖等;聚阴离子材料如阿拉伯胶、海藻酸盐、羧甲基纤维素、琼脂、果胶等;明胶、白蛋白等蛋白质可因体系pH的不同成为聚阳离子,也可成为聚阴离子。明胶作为聚阳离子材料与作为聚阴离子材料的阿拉伯胶组合成壁材是复凝聚法中最为普遍的。

2、乳化液的制备

制备稳定的乳化液或混悬液对于相分离法微胶囊化也是十分必要的。在单凝聚法中,加入凝聚剂时应注意避免破乳作用,否则会导致较低的包埋效率。复凝聚法时,随着阿拉伯胶、明胶浓度的增加,乳化稳定性增加,而且明胶的乳化能力略高于阿拉伯胶,通常两者浓度采用10%均可达到优良的乳化效果。由于明胶的氨基酸组成中约有1/2为甘氨酸、脯氨酸、羟脯氨酸,所以疏水性较强,这就导致了其有较强的表面活性,因此,可以选择将芯材乳化在明胶溶液中。但应注意,pH对明胶乳化稳定性的影响较明显,当pH为5(明胶的等电点为4.78)时,乳化稳定性明显下降,乳化液脂肪球直径也明显增加,而pH对阿拉伯胶的影响不明显。

3、体系壁材浓度

成囊溶液体系壁材的浓度是十分重要的。对于单凝聚法,壁材浓度过高会造成凝聚形成较大的团状物,难于形成均匀的微囊,但壁材浓度过低使凝聚产生需要太多的凝聚剂,甚至不会出现凝聚。一般,中速连续搅拌的同时缓慢加入凝聚剂,在不会出现较大团状物并能形成均匀分散微囊的前提下,尽可能提高成囊溶液体系壁材的浓度,这有利于降低微囊中残留水分、提高微囊强度,也能减少凝聚剂的用量。另外,凝聚剂也有相应的最适浓度范围,浓度偏低,凝聚物不易形成;浓度偏高,则胶囊微粒之间会黏结成团。对于复凝聚法,聚阳离子壁材和聚阴离子壁材的浓度也有影响。浓度过高或过低,都不利于两者的凝聚反应,不过,复凝聚反应基本上发生在偏稀的溶液体系中。明胶一阿拉伯胶复凝聚时,随着囊材用量的增加,在芯材周围的囊材的量增多,从而形成的微胶囊数目增多,囊膜加厚。但当明胶和阿拉伯胶浓度>3%以后,大量存在的囊材易形成大块凝胶而不利于形成微囊。明胶的比例逐渐增加,微胶囊化效率逐渐增加,但达到一定值后呈下降趋势,明胶一阿拉伯胶较理想的比例为1:1~1.3:1。

4、pH

pH对于以蛋白为壁材的相分离法影响是很大的。对于单凝聚法,体系pH处于蛋白质pI(等电点)附近时,有利于发生凝聚,而且能减少凝聚剂用量,甚至可以不用凝聚剂也会引起凝聚。对于复凝聚法,通过加酸或碱调节pH越过蛋白质pI,使蛋白质表现为聚阴离子或聚阳离子,从而使其可与聚阳离子材料或聚阴离子材料发生凝聚,否则不会引起两者的凝聚反应。由于明胶及其衍生物的等电点范围为4~9,大多数明胶产品其等电点为pH 4.8,因为它们是经石灰处理的产物,所以这种明胶的水溶液在pH超过4.8时,是带负电荷的,而当pH低于4.8时,则带正电荷,因而只要通过改变水溶液的pH,就可使明胶或者为聚阳离子或者为聚阴离子。阿拉伯树胶分子中仅含羧酸,因此,它的水溶液是带有负电荷的聚阴离子,不受pH的影响。在稀明胶一阿拉伯树胶的水溶液中,当pH高于4.8时,明胶和阿拉伯树胶两者均为聚阴离子,彼此不发生反应。然而,当pH低于4.8时,明胶变为聚阳离子,于是在聚阳离子的明胶与聚阴离子的阿拉伯树胶之间发生相互作用,结果导致凝聚相的形成。因此,明胶一阿拉伯胶复凝聚,通常控制体系pH在4.5以下,使凝聚反应发生。

5、温度

凝聚温度过高和过低都对复凝聚成膜不利,温度过高会使明胶和阿拉伯胶不能很好的沉积在芯材周围形成微囊,已形成的微囊还可能破囊;温度过低会使囊材高分子运动较弱,芯材周围无足够的囊材,成膜反应不够充分,微囊厚度和强度也不够,易破囊。对于复凝聚,反应体系温度要高于明胶水溶液胶凝点35℃左右,而通常的明胶溶液的胶凝点在0~5℃,即保持在35~40℃为宜。当体系温度过低时,明胶有单独形成凝胶析出的可能。实际生产中,为保证复凝聚相的产生,反应体系温度通常保持在40~60℃。

6、搅拌速度

搅拌速度较慢时,形成微囊较大而且形状不规则;搅拌速度适中时,微囊变小且呈圆形;搅拌速度过快时,微囊小呈圆形,但膜变薄,这将不利于芯材的缓释。

7、固定化

通过相分离从胶体水溶液体系生成凝聚相的过程是溶胶与凝胶之间可逆变化的过程,如果平衡被破坏,凝聚相就会消失。为使在囊芯周围凝聚的凝胶不再溶解,需要固定化处理。常使用的固定化方法有:①采用甲醛、戊二醛等活泼醛类交联固化,与甲醛相比,戊二醛分子中有两个醛基,更有利于与明胶分子的交联,且交联后勿需使用碱对其进行中和;②采用明矾等金属螯合盐交联固化;③单宁酸和酚类交联固化;④加热固化;⑤谷氨酰胺转氨酶交联固化;⑥喷雾干燥也可固定化凝聚相,得到水溶性凝聚微胶囊2。

特 点相分离法足一种非常有效的微胶囊化技术,工艺较简单,易控制,包埋率达85%~90%,可制成十分微小的胶囊颗粒,甚至粒径不到1μm。它的主要缺点:①成本高,需消耗大量凝聚剂;②对发生凝聚反应的条件控制较难;③可供选做壁材的凝聚剂较少;④产品中易含大量的化学物质。水相分离法的这些缺点使其对脂类物质的微胶囊化还基本上停留在实验阶段,妨碍了其应用和推广。但由于用这种方法生产的微胶囊具有控制释放的功能,因此,它仍然是一种很具潜力的方法3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国