所谓低成本自动化技术是指将人工操作改为自动化操作后,对于单位产品的投资较低,即降低了生产成本。一种情况是,在已有的人工操作基础上,投人少量资金,用标准规格的气动元件或装置,将其改装成自动或半自动机械。另种情况是,采用各种标准规格的气动元件或装置构成自动化系统后,虽然前期的设备投资较大,但因生产效率提高,产量增加,因而每个产品的成本亦大为降低。无沦何种情况,气动自动化的决速、安全、可靠、低成本等特点已为现代工业生产所认识,并被广泛应用。因此,采用气动自动化可以获得如下的经济效果:

(1)提高生产速度,增加产量,提高产品附加值。

(2)减少产品的废品率,降低产品成本,改进产品品质。

(3)提高管理的正确性。

(4)提高生产设备的利用率,提高材料的使用率,减少损耗。

(5)减轻对熟练技工的需求,减少员工的培训时间厂钱省费用。

(6)增加残疾人员的就业率,提高社会保障。

发展趋势(1)功能不断增强,体积不断缩小

小型化气动部件如气缸、阀和模块正应用于许多工业领域。微型气动不仅用于精密机械加工(如钟表制造业)、电子工业(如印刷电路板的生产)和模块装配等场合,而且用于制药工业和医疗技术.食品加工和包装技术等方面。在这些领域中,活塞直径小到2.5mm(或宽度为1.6mm矩形活塞)的气缸、宽度为10mm的气阀(即将推出宽度为5rnn〕的阀)以及相关的辅助元件,诸如气路板、气路分配器、M3螺纹微型元件和许多其它微型气动元件已成为系列化产品。由于这些小型和微型元件能在0.2~0.7MPa的压力下使用,所以它们能集成到已有的标准气动系统中。如果说小型气缸由于活塞面积小,相应的功率较小,而小型阀就大相庭径。在流量相同的情况下,新的小型阀结构更紧凑、接口尺寸更小。例如,相同流量的换向控制闷,现在的体积仅为过去的7% (1997年与1961年比)。尺寸不断小型化和功能不断强化是气动元件发展的必然趋势。尽管存在尺寸上的限制,气动元件的设计仍有进一步的改进。

(2)模块化和集成化

模块化与集成化是两个不同的概念,然而两者之间又密切相关。毫无疑问,气动的最大优点之一是单独元件的组合能力,无论是各种不同大小的控制器,或是不同功率的控制元件,在一定应用条件下,都具随意组合性。现在的模块化设计己远远超出早期的模块化设计。从单功能元件到多功能系统,通用的模块化应具有向上或向下的兼容性。即使任务变了,模块化设计也必须能对系统进行顺序转换、重组、删减或扩充。集成化应充分兼顾模块化,即在设计时必须考虑集成模块或单元的兼容性。

(3)智能气动

智能气动是指具有集成微处理器,并具有处理指令和程序控制功能的元件或单元。最典型的智能气动是内置可编程控制器( LC)的阀岛。阀岛可用常规的电子方式或总线方式控制。总线技术已经引起气动技术的巨大革新,这方面的发展仅仅刚开始。如果微处理器成功地集成于单个元件,例如气缸(驱动)、或阀(控制),那么气动的小型化、模块化、集成化和智能化就能得到相应改进。现在已经实现把装有特殊软件的高性能微处理器集成到控制阀的电磁头中,并与执行机构的气动控制组合起来。下一步应不仅把阀而且把总线控制部分集成于执行元件之中〔带阀的气缸早已存在)。

(4)整套供应

完整的模块及独立的功能单元使人们只需进行简单的组装即可投人使用,因此整套供应将对未来的工程产生深远影响。一方面可以大大节省现场装配、调整时间,另一方面,现场操作无需配套各种经过专门培训的技术人员。

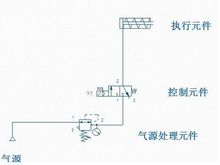

系统结构气动自动控制系统结构如图1所示,系统主要由气源、气源处理 元件、控制元件和执行元件组成。

元件、控制元件和执行元件组成。

由产生、处理和贮存压缩空气的设备组成的系统称为气源系统。气源系统包括有空气压缩机、贮气罐、空气净化设备和输气管道等。它为气动设备提 清洁、干燥、恒压和足够流量的压缩空气,是气动系统的能源装置。气源的核心是空气压缩机,它将原动机的机械能转换为气体的压力能。执行元件主要有气缸、摆动马达和气马达。控制元件一般为阀门,包括压力控制阀、流量控制阀、方向控制阀等。

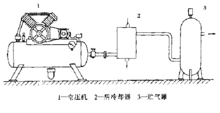

空气压缩站空气压缩站(简称空压站)是气动自动化控制系统的重要组成部 分,为气动设备提供满足要求的压缩空气动力源。空压站的主要组成装置有气压发生装置(空气压缩机,简称空压机)、贮气罐和后冷却器。典型的空压站组成见图2。

分,为气动设备提供满足要求的压缩空气动力源。空压站的主要组成装置有气压发生装置(空气压缩机,简称空压机)、贮气罐和后冷却器。典型的空压站组成见图2。

空压机是气压发生装置是将机械能转换为气体压力能的转换装置。常见的空压机有活塞式空压机、叶片式空压机和螺杆式空压机气种。

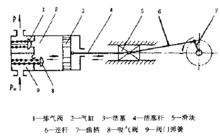

(1)活塞式空压机

活塞式空压机的工作原理见图3。在气缸 内作往复运动的活塞向右移动时,气缸内活塞左腔的压力低于大气压力Pa,吸气阀开启,外界空气吸入缸内,这个过程称为压缩过程当缸内压力高于输出空气管道内压力P后,排气阀打开。压缩空气送至输气管内,这个过程称为排气过程。活塞的往复运动是由电动机带动的曲柄滑块机构形成的。曲柄的旋转运动转换为滑动——活塞的往复运动。这种结构的压缩机在排气过程结束时总有剩余容积存在。在下一次吸气时,剩余容积内的压缩空气会膨胀,从而减少了吸人的空气量,降低了效率,增加了压缩功。且由于剩余容积的存在,当压.缩比增大时,温度急剧升高:故当输出压力较高时,应采取分级压缩。分级压缩可降低排气温度,节省压缩功,提高容积效率,增加压缩气体排气量。

内作往复运动的活塞向右移动时,气缸内活塞左腔的压力低于大气压力Pa,吸气阀开启,外界空气吸入缸内,这个过程称为压缩过程当缸内压力高于输出空气管道内压力P后,排气阀打开。压缩空气送至输气管内,这个过程称为排气过程。活塞的往复运动是由电动机带动的曲柄滑块机构形成的。曲柄的旋转运动转换为滑动——活塞的往复运动。这种结构的压缩机在排气过程结束时总有剩余容积存在。在下一次吸气时,剩余容积内的压缩空气会膨胀,从而减少了吸人的空气量,降低了效率,增加了压缩功。且由于剩余容积的存在,当压.缩比增大时,温度急剧升高:故当输出压力较高时,应采取分级压缩。分级压缩可降低排气温度,节省压缩功,提高容积效率,增加压缩气体排气量。

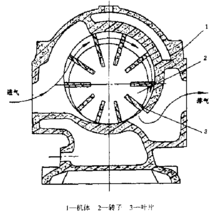

(2)叶片式空压机

叶片式空压机的工作原理如图4所示,把转子偏心安装在定 子(机体)内,叶片插在转子的放射状槽内,叶片能在槽内滑动二叶片、转子和机体内壁沟成的容积空问在转子回转过程中逐渐变小,由此从进气口吸入的空气就逐渐被压缩排出。这样,在回转过程中不需要活塞式空压机中具有的吸气阀和排气阀:在转子的每一次回转中,将根据叶片的数目多次进行吸气、压缩和排气,所以输出压力的脉动小。通常情况下,叶片式空压机需采用润滑油对叶片、转子和机体内部进行润滑、冷却和密封,所以排出的压缩空气中含有大量的油份。因此在排气口需要安装油分离器和冷却器,以便把油份从压缩空气中分离出来进行冷却并循环使用。通常所说的无油空压机,是采用石墨或有机合成材料等自润滑材料作为叶片材料。运转时无需添加任何润滑油,压缩空气不被污染,满足了无油化的要求。此外,在进气口设置空气流量调节阀,根据排出气体压力的变化自动调节流量,使输出压力保持恒定。

子(机体)内,叶片插在转子的放射状槽内,叶片能在槽内滑动二叶片、转子和机体内壁沟成的容积空问在转子回转过程中逐渐变小,由此从进气口吸入的空气就逐渐被压缩排出。这样,在回转过程中不需要活塞式空压机中具有的吸气阀和排气阀:在转子的每一次回转中,将根据叶片的数目多次进行吸气、压缩和排气,所以输出压力的脉动小。通常情况下,叶片式空压机需采用润滑油对叶片、转子和机体内部进行润滑、冷却和密封,所以排出的压缩空气中含有大量的油份。因此在排气口需要安装油分离器和冷却器,以便把油份从压缩空气中分离出来进行冷却并循环使用。通常所说的无油空压机,是采用石墨或有机合成材料等自润滑材料作为叶片材料。运转时无需添加任何润滑油,压缩空气不被污染,满足了无油化的要求。此外,在进气口设置空气流量调节阀,根据排出气体压力的变化自动调节流量,使输出压力保持恒定。

叶片式空压机的优点是能连续排出脉动小的额定压力的版缩空气,所以一般无需设置贮气罐,并且结构简单,制造容易,操作维修方便,运转噪声小。缺点是叶片、转子和机体之间机械摩擦较大。产生较高的能量损失,因而效率也较低。

(3)螺杆式空气压缩机

螺杆式空压机的工作原理如图5所示。在壳体中装有一 对互相啮合的螺旋转子,其中一根转子具有凸面齿形,另一根转子具有凹面齿形,两根转子之间及壳体王者围成的空间,在转子回转过程中沿轴向移动,其容积逐渐减小。这样,从进口吸人的空气逐渐被压缩,并从出口排出。螺杆式空压机与叶片式空压机一样,也需要加油进行冷却,润滑及密封,所以在出口处也要设置油分离器。螺杆式空压机的优点是排气压力脉动小,输出流量大,无需设置贮气罐,结构中无易损件,寿命长,效率高。缺点是制造精度要求高,运转噪声大。且由于结构刚度的限制,只适用于中低压范围使用。

对互相啮合的螺旋转子,其中一根转子具有凸面齿形,另一根转子具有凹面齿形,两根转子之间及壳体王者围成的空间,在转子回转过程中沿轴向移动,其容积逐渐减小。这样,从进口吸人的空气逐渐被压缩,并从出口排出。螺杆式空压机与叶片式空压机一样,也需要加油进行冷却,润滑及密封,所以在出口处也要设置油分离器。螺杆式空压机的优点是排气压力脉动小,输出流量大,无需设置贮气罐,结构中无易损件,寿命长,效率高。缺点是制造精度要求高,运转噪声大。且由于结构刚度的限制,只适用于中低压范围使用。

贮气罐的作用是:

(1)用来贮存一定量的压缩空气,调节空压机输出气量与用户耗气量之间的不平衡状况,保证连续、稳定的气流输出。

(2)当出现空压机停机、突然停电等意外事故时,可用贮气罐中贮存的压缩空气实施紧急处理保证安全。

(3)减小空压机输出气流脉动,稳定空压站管道中的压力此外,还能降低压缩空气温度,分离压缩空气中的部分水份和油份。

后冷却器后冷却器的作用是使温度高达120~180℃的空压机排出气体冷却到40~50℃,并使其中的水蒸气和油雾冷凝成水滴和油滴,以便对压缩空气实施进一步净化处理。

后冷却器有风冷式和水冷式两大类。风冷式是靠风扇产生的冷空气吹向带散热片的热空气管道,经风冷后的压缩空气的出口温度大约比环境温度高15℃左右。水冷式是通过强迫冷却水洽压缩空气流动方向的反方向流动来进行冷却,压缩空气出日温度大约比环境温度高10℃左右1。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国