原理

在井筒内下入绕丝筛管或割缝衬管等机械管柱后,再用砾石或其它类似材料充填在机械管柱与套管的环形空间内,并挤入井筒周围地层,形成多级滤砂屏障,达到挡砂目的。这类方法设计及施工复杂,成本较高;但挡砂效果好,有效期长,成功率高,适用性广,可用于细、中、粗砂岩地层,垂直井,定向井,热采井等复杂条件。砾石充填防砂的缺点主要是施工复杂,一次性投入高;若砾石尺寸选择不当,地层砂侵入砾石层后会增加油流入井的阻力,影响防砂后的油井产能。

研究结果表明,砾石充填井筒附过主要压降损失在填有砾石的射孔炮眼内。因施工过程较长,必须注意减少作业过程中对油层的作害。1

一次管柱多油层砾石充填防砂工艺技术基本原理 是采用一趟管柱将防砂器材全部下入井中, 利用专用的封隔器把多层厚夹层油井分隔成数段, 对每段分别进行地层挤压和环空充填施工, 从而在井筒周围一定半径内形成密实的高渗透带, 形成多级挡砂屏障挡砂体系, 达到降低油井生产压差、实现油井防砂增产的目的。

是采用一趟管柱将防砂器材全部下入井中, 利用专用的封隔器把多层厚夹层油井分隔成数段, 对每段分别进行地层挤压和环空充填施工, 从而在井筒周围一定半径内形成密实的高渗透带, 形成多级挡砂屏障挡砂体系, 达到降低油井生产压差、实现油井防砂增产的目的。

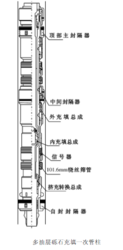

管柱结构组成: 分层管柱由顶部主封隔器、中间封隔器、内外充填总成、信号器、绕丝筛管、挤充转换总成、底部桥塞等组成( 右图 )。

工艺特点①一趟管柱可以完成多个油层的挤压充填施工;

②施工时不用关闭套管闸门,可封闭其他层而选择性地对目的层进行挤压, 避免了层间串通, 配合施工参数的优选, 可有效地把砾石挤进地层;

③ 挤压后再环空充填, 提高了砾石充填密实度;

④ 信号器准确地显示充填进程, 并使砾石准确地覆盖油层一定的高度;

⑤ 结构简单, 可操作性强, 易于现场推广。1

施工方法分层防砂管柱施工前必须用φ152mm通井规对全井进行通井, 用φ164mm刮管器在封隔器座封位置附近刮削5次以上, 并通过洗井洗出并内全部杂物。

按施工设计连接防砂管柱, 依次下入防砂外管工具。下至悬挂丢手封隔器时将外管暂时悬挂在井口调配好坐封内管并插入防砂外管内腔, 确保各级密封组合正对相应的液压坐封工具。用悬挂丢手封隔器将防砂内、外管连为一体, 向防砂管柱内灌满清水, 试验其静水密封性。观察液面, 5min后液面不降, 即可将管柱下入井内。

防砂管柱下至设计位置, 反洗井14d, 清除井内污物。

坐封, 在油管内打液压8,12 ,15 和18MPa, 各稳压5min, 完成坐封。

丢手, 向油管内投入φ45mm钢球, 从油管内加液压至约20MPa, 至压力突降实现丢手, 起出丢手管柱。如果液力丢手不成则上提管柱, 正转15~20圈丢手。

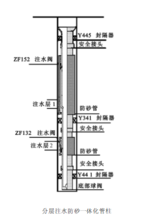

分层注水防砂一体化工艺技术 疏松砂岩油藏的注水井, 一旦改变注水制度或因各种原因停注时, 就会导致地层反吐而大量出砂, 从而堵塞注水管道甚至砂埋部分油层,导致注水困难甚至被迫停注。因此, 为延长注水周期, 减少作业次数, 对疏松砂岩油藏的注水井应进行防砂措施。胜利油区研制开发的分层注水防砂一体化管柱, 解决了分层注水井的防砂难题。分层注水防砂一体化管柱主要由Y441 封隔器、Y341 封隔器、Y445 丢手悬挂封隔器、滤砂管、注水阀和安全接头等组成, 管柱结构见图。

疏松砂岩油藏的注水井, 一旦改变注水制度或因各种原因停注时, 就会导致地层反吐而大量出砂, 从而堵塞注水管道甚至砂埋部分油层,导致注水困难甚至被迫停注。因此, 为延长注水周期, 减少作业次数, 对疏松砂岩油藏的注水井应进行防砂措施。胜利油区研制开发的分层注水防砂一体化管柱, 解决了分层注水井的防砂难题。分层注水防砂一体化管柱主要由Y441 封隔器、Y341 封隔器、Y445 丢手悬挂封隔器、滤砂管、注水阀和安全接头等组成, 管柱结构见图。

该管柱施工简单, 分层可靠, 经过防砂后的注水井即使砂埋防砂管柱后也能把水均匀地注入到地层中。

其工作原理是防砂管柱将外层防砂管柱和内管坐封管柱按设计调配好, 下到设计位置。油管加压, 各级封隔器同时坐封。坐封后, 管柱可采用正转倒扣丢手和油管加压丢手两种方式实现丢手, 丢手后起出内管坐封管柱, 井内留下的就是完井后的防砂工艺管柱即“ 内井筒” 。

注水管柱按设计将注水管柱调配好, 下至预定深度。油管加压, 各级封隔器坐封。其中, 配水器带相应的死芯子下入。封隔器坐封后, 利用钢丝绞车带下配水器芯子的打捞工具将各级死芯子捞出。然后根据测试资料将配好水嘴的注水芯子从油管投入, 再利用钢丝绞车带下加重杆和球头将各级注水芯子送至空心配水器内工作位置。防砂滤砂管阻挡地层砂进入防砂管内, 注入水经滤砂管注入地层, 当杂质堵塞滤砂管, 吸水量降低时, 可通过反洗井将滤砂管内壁的杂质冲出,改善滤砂管的渗透性。

注水正常注水时见图, 总注入水量仇在配水器的上端分为两部分, 一部分水流量, 经配水器注水芯子上的水嘴注入层, 另一部分水流量口。沿配水器下行水流量。在配水器的上端又分为两部分, 一部分水流量口。经配水器注水芯子上的水嘴注入层, 另一部分水流量经配水器注入层。

洗井见图各级配水器在弹簧作用下自动关闭, 洗井液从套管注入, 首先推开可洗井封隔器的洗井阀穿过封隔器, 沿防砂管柱内腔与注水管柱间的环空下行, 推开可洗井封隔器的洗井阀穿过封隔器, 从注水管柱底部的单流阀进入油管, 上行直至井口, 完成一个洗井循环。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国