简介

利用具有自蒸发循环的旋转热管冷却技术对旋转零部件,如电机主轴、切削刀具、混炼机转子、机床主轴等进行冷却,可大大减少转轴的热应力,提高转轴的使用寿命。台阶型旋转热管便于旋转热管内部工质顺利进行自蒸发循环,同时利于加工制造。而台阶型旋转热管利用的自蒸发循环旋转热管冷却技术与其他循环水冷却系统相比,也同时具有良好的表面均温性、高效的导热性、无泄露、节约用水等优点。1

工作原理具有自蒸发循环的台阶型旋转热管冷却技术来冷却连续混炼机 的转子,其工作原理如图所示。设计时把连续混炼机转子的内部设计成两端封闭、内部充有一定工质的、真空的空心轴,转子工作部分作为旋转热管的热源段—蒸发段在旋转工作过程中产生的热量会使内部工质自行蒸发汽化成蒸汽,蒸汽流到转子的另一段—冷却段,把热量传给管外的冷却介质,同时凝结成液体,冷凝液在管内台阶形成的静压差和离心分力的作用下再流回到蒸发段,继续吸热蒸发,蒸汽再流回到冷凝段冷凝,如此循环往复,不断将转子旋转工作过程中产生的热量及时移走。1

的转子,其工作原理如图所示。设计时把连续混炼机转子的内部设计成两端封闭、内部充有一定工质的、真空的空心轴,转子工作部分作为旋转热管的热源段—蒸发段在旋转工作过程中产生的热量会使内部工质自行蒸发汽化成蒸汽,蒸汽流到转子的另一段—冷却段,把热量传给管外的冷却介质,同时凝结成液体,冷凝液在管内台阶形成的静压差和离心分力的作用下再流回到蒸发段,继续吸热蒸发,蒸汽再流回到冷凝段冷凝,如此循环往复,不断将转子旋转工作过程中产生的热量及时移走。1

优点特性(1)台阶型旋转热管转子具有启动迅速、高效的导热性和良好的表面均匀性。

(2)采用自蒸发循环的台阶型旋转热管冷却混炼机的转子,可以做到绝对无泄露,同时可以节约大量的冷却水。

(3)对于几何尺寸一定的自蒸发循环台阶型旋转热管转子,其热管内部流型、工作转速、充液比、工作温度都会影响其传热性能:在工作温度和充液比相同的情况下,层流时的传输功率比环流时的高;在工作温度70℃相同时,最佳充液比为25%;工作温度为120℃时,最佳充液比在15%左右;在相同的转速和充液比下,工作温度越高,旋转热管转子输的功率越大;在相同的工作温度和充液比下,旋转热管转子传输的热量随转速的升高而略有升高。1

传热性能影响因素工作温度影响对于结构尺寸一定的台阶型旋转热管转子,其转速、工作温度、充液比 是影响其传热性能的重要参数。工作温度对传输功率的影响如图所示,在相同的转速和充液比下,传输功率随着工作温度的升高而升高,原因是旋转热管转子是依靠其内部工质水的汽化来传递热量的,内部工作温度越高,水的汽化潜热越大,从而传递的热量越多。1

是影响其传热性能的重要参数。工作温度对传输功率的影响如图所示,在相同的转速和充液比下,传输功率随着工作温度的升高而升高,原因是旋转热管转子是依靠其内部工质水的汽化来传递热量的,内部工作温度越高,水的汽化潜热越大,从而传递的热量越多。1

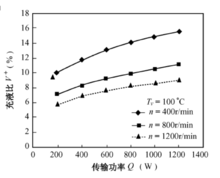

转速影响转速对传输功率的影响如图所示,在工作温度和充液比一定的情况, 随着转速的提高,旋转热管转子的传输功率有所提高,但影响不是很显著。原因是随着转速的提高,台阶型旋转热管转子冷凝液的回流将加快,冷凝段的液膜厚度减薄,冷凝的传热系数有所提高,相应的蒸发段的液膜厚度增厚,蒸发传热系数随之下降,所以总的说来,转速对旋转热管转子的传输功率影响不是很显著。1

随着转速的提高,旋转热管转子的传输功率有所提高,但影响不是很显著。原因是随着转速的提高,台阶型旋转热管转子冷凝液的回流将加快,冷凝段的液膜厚度减薄,冷凝的传热系数有所提高,相应的蒸发段的液膜厚度增厚,蒸发传热系数随之下降,所以总的说来,转速对旋转热管转子的传输功率影响不是很显著。1

充液量的研究转速的影响转速对充液比的影响如图所 示:随着转速的提高,旋转热管所需的最佳充液比逐渐减少,原因是由于随着转速的提高,液体所受的离心力随之增加,由此在较小的充液量下,液膜就能在旋转热管管壁形成均匀、较薄的液膜。2

示:随着转速的提高,旋转热管所需的最佳充液比逐渐减少,原因是由于随着转速的提高,液体所受的离心力随之增加,由此在较小的充液量下,液膜就能在旋转热管管壁形成均匀、较薄的液膜。2

几何尺寸影响计算表明最佳充液量随台阶型旋转热管蒸发段和冷凝段管内径的增 大而增大,这一点很好理解管径越大,形成环流液膜所需的充液量就越多,同时内部蒸气空腔也随着管内径的增大而增大因此,充液量随管内径的增大而增大;但最佳充液比则是随着管内径的增大而减小,如图所示而且,在管径小于25mm左右,充液比下降趋势非常明显,随后随着管径的增大,充液比变化幅度很小,几乎趋向一定值,原因是随着管径的增大液膜厚度减薄,导致总充液量在管内所占的比重下降,而后随着管径的增大,蒸汽空腔也随之增大此时,蒸汽工质对充液比起主导作用,所以总充液比逐渐趋向一定低。2

大而增大,这一点很好理解管径越大,形成环流液膜所需的充液量就越多,同时内部蒸气空腔也随着管内径的增大而增大因此,充液量随管内径的增大而增大;但最佳充液比则是随着管内径的增大而减小,如图所示而且,在管径小于25mm左右,充液比下降趋势非常明显,随后随着管径的增大,充液比变化幅度很小,几乎趋向一定值,原因是随着管径的增大液膜厚度减薄,导致总充液量在管内所占的比重下降,而后随着管径的增大,蒸汽空腔也随之增大此时,蒸汽工质对充液比起主导作用,所以总充液比逐渐趋向一定低。2

传输功率影响传输功率对最佳充液比的影响如图所示,随着传输功率的增加, 最佳充液比也增大,这是因为旋转热管是依靠其内部工质的蒸发凝结来传递热量的,传输功率越高,所要求的充液量也越多。2

最佳充液比也增大,这是因为旋转热管是依靠其内部工质的蒸发凝结来传递热量的,传输功率越高,所要求的充液量也越多。2

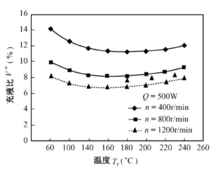

工作温度影响工作温度对充液比的影响如图所示,工作温度对充液量的影响并 没有直接反映在理论分析模型中,但工作温度一旦发生变化,工质的所有物性参数都将发生变化,如密度、粘度、汽化潜热。从图5可看出:热管在不同工作温度下工作时所需的充液量没有显著差别。2

没有直接反映在理论分析模型中,但工作温度一旦发生变化,工质的所有物性参数都将发生变化,如密度、粘度、汽化潜热。从图5可看出:热管在不同工作温度下工作时所需的充液量没有显著差别。2

总结(1)旋转热管在不同的运行工况下其最佳充液量是不一样的。

(2)旋转热管的最佳充液比随着转速、管径的增加而减小;随着传输功率的增加而增加;工作温度对充液比没有显著影响。

(3)由于没有考虑蒸气对液膜的剪切力,冷凝段传热系数的实验值比模型预测值约小30%左右。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国