发动机冷测试试验原理

发动机冷测试试验是用来检测内燃机装配质量的一种方法。当采用冷测试技术检测发动机时,发动机不需要燃料来运行,也不需要冷却液进行冷却。被测试的发动机进入测试台,通过气缸或液压缸夹紧发动机的进气、排气口,同时通过专用机油压力适配器连接到设备上,用抱爪或其他夹紧机构自动夹紧发动机的飞轮或适配器,测试台的伺服电机驱动发动机以不同的速度旋转,与此同时,测试系统通过数据采集卡同时从发动机进气口、出气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,采集到的测试数据通过测试台专用软件进行分析,然后将分析结果与测试台已设定好的极限值进行比较,从而确定发动机是否被正确装配。

另外,设备通过测试程序对发动机上相关传感器发送执行操作的指令,同时发动机各种传感器及执行器也通过CAN-Line或K-Line将反馈信号反馈给测试台,测试台软件对发动机反馈的各种信息进行一系列的分析比较,最终确定发动机各传感器及执行器是否正常工作。1

发动机冷测试试验中的机械性能测试发动机冷测试试验中的机械性能测试,主要有扭矩测试(包括脱离扭矩、运转扭矩、监控扭矩等)、进气真空度测试、排气压力测试、机油压力测试、正时机构测试等。

脱离扭矩测试 发动机从静止状态到开始运动的瞬间所产生的扭矩,称为脱离扭矩。脱离扭矩的检测主要是为了确认发动机内部各运动部件之间的配合是否有缺陷,例如轴瓦漏装、活塞错装等。如果脱离扭矩过高,设备会自动停止运行并报警,要求操作人员检测故障所在并解决,以避免高速运转造成发动机不可逆转的损坏,降低生产报废成本。1

发动机从静止状态到开始运动的瞬间所产生的扭矩,称为脱离扭矩。脱离扭矩的检测主要是为了确认发动机内部各运动部件之间的配合是否有缺陷,例如轴瓦漏装、活塞错装等。如果脱离扭矩过高,设备会自动停止运行并报警,要求操作人员检测故障所在并解决,以避免高速运转造成发动机不可逆转的损坏,降低生产报废成本。1

燃油轨检测 发动机的燃油喷射系统在出厂前都会进行一系列严格的测试以确保其质量,但在运输及装配过程中,不可避免的会有一定比率的磕碰及其他损伤情况,故有必要在冷测试中对其进行检测。

发动机的燃油喷射系统在出厂前都会进行一系列严格的测试以确保其质量,但在运输及装配过程中,不可避免的会有一定比率的磕碰及其他损伤情况,故有必要在冷测试中对其进行检测。

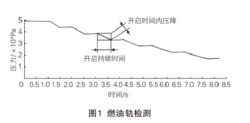

一般对燃油轨的检测方式是,向燃油轨内通入相当于发动机工作状态时汽油压力的压缩空气,然后由测试程序控制燃油喷嘴逐个开启、关闭,通过检测燃油喷嘴的开启时间及压缩空气的压降情况,来确定燃油轨的零件及装配质量。见图1。1

进气真空度测试 通过安装在进气侧的压力传感器测量进气真空度的变化情况,可以检测出气门泄漏,进气歧管垫片的折损或漏、错装,真空管路的连接情况等。

通过安装在进气侧的压力传感器测量进气真空度的变化情况,可以检测出气门泄漏,进气歧管垫片的折损或漏、错装,真空管路的连接情况等。

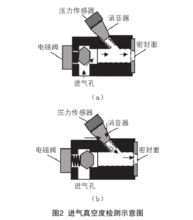

图2所示为进气真空度检测装置的示意图。密封面一侧连接的是发动机进气歧管,另一侧的电磁阀控制气路走向,有压力传感器与气路相通。当不进行进气真空度的检测时,电磁阀控制阀门打开,气道走向通往大气,发动机正常进气(图2a);当进行进气真空度的检测时,电磁阀控制阀门关闭,气体通过消声器以一定的流量进入发动机,通过连通在消声器一侧的压力传感器检测到产生的进气真空度(图2b)。

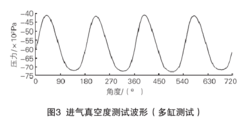

根据发动机整机测试的规划,可以将进气真空度测试分为单缸测试与整机测试。所谓整机测试,即将进气歧管装配好,在节气门处连接管路到传感器,对发动机整体进气真空度进行测量,见图3。

根据发动机整机测试的规划,可以将进气真空度测试分为单缸测试与整机测试。所谓整机测试,即将进气歧管装配好,在节气门处连接管路到传感器,对发动机整体进气真空度进行测量,见图3。

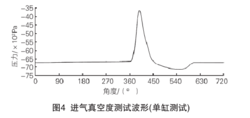

所谓单缸测试即不装进气歧管,每个密封装置对应于密封各个气缸的进气口分别进行检测。这种测试方式的优点是精确度高,能够迅速确定进气故障的根源所在;缺点是由于没有装进气歧管,无法检测进气歧管的整体性能及其装配情况。见图4。1

排气压力测试 发动机冷测试中的排气压力测试,即移去排气管,在每个气缸对应的排气口安装独立的压力传感器进行排气端口的压力测量。其检测装置和进气真空度的检测装置原理是相同的,可参考图2。

发动机冷测试中的排气压力测试,即移去排气管,在每个气缸对应的排气口安装独立的压力传感器进行排气端口的压力测量。其检测装置和进气真空度的检测装置原理是相同的,可参考图2。

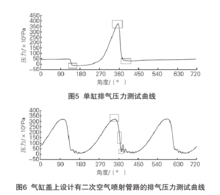

根据不同的发动机构造,排气压力测试的曲线又有多种形式。图5所示是一种比较常见的单缸排气压力测试曲线。图6所示是在气缸盖上设计有二次空气喷射管路的排气压力测试曲线。

排气压力测试与进气真空度测试相结合,可以用来检测进、排气系统的缺陷,如检测气门安装是否到位、气缸是否存在漏点、活塞环是否完全张开、正时系统及可变正时系统是否正确装配,以及凸轮轴和液压挺柱的装配缺陷等。1

扭矩测试在伺服电机与发动机夹紧装置之间,有一扭矩传感器,在伺服电机驱动发动机运转的时候,通过该传感器便可以实时检测到作用在驱动轴上的力矩。在扭矩传感器之后,有一个超速离合器,在运转扭矩严重超载时可起到保护扭矩传感器的作用,见图7。扭矩测试波形见图8。1

机油压力测试 机油润滑是发动机运转过程中不可缺少的润滑剂,如果缺少足够的润滑,那么发动机会产生划伤、抱轴、轴瓦磨损等情况。因此,在测试过程中,必须要保证发动机有足够的机油压力。另外,在特定转速时机油压力的波动值也能体现发动机的某些零件的装配情况,如主轴轴瓦、主油道等。

机油润滑是发动机运转过程中不可缺少的润滑剂,如果缺少足够的润滑,那么发动机会产生划伤、抱轴、轴瓦磨损等情况。因此,在测试过程中,必须要保证发动机有足够的机油压力。另外,在特定转速时机油压力的波动值也能体现发动机的某些零件的装配情况,如主轴轴瓦、主油道等。

对机油压力的测试,主要设置有监控油压、低速油压、高速油压测试。

监控油压主要是为了确保在发动机整个测试循环过程中,各个相对运动件有足够的润滑。低速油压是为了检测发动机主要零部件的装配情况,如曲轴、主轴轴瓦等。高速油压主要检测机油泵的卸荷阀(限压阀)是否能正确开启,防止发动机在高速运转时因机油压力过高而产生损坏。1

发动机正时系统测试发动机正时系统的检测是一项综合的工作,对于有精确角度控制的发动机来讲,在冷测试中可以精确地检测到脉冲轮的安装角度,因此也就非常容易地确定正时系统安装是否正确。对于这种类型的发动机,我们在设置参数时,一般会将参数范围设置为一个飞轮齿的宽度。

目前,大部分2.0 L排量以下的发动机,对曲轴位置及凸轮轴位置的检测,并没有精确到检测出每一时刻凸轮轴所处的角度,因此需要通过排气压力、运转扭矩等机械性能测试项来间接地检测发动机正时系统装配是否正确。例如,可以通过检测所有气缸扭矩的零点位置所处的角度值来判断正时系统安装是否正确;另外,也可以通过排气压力发生转折时的角度来确定正时系统的安装情况。1

其他机械性能参数的测试对某些应用了可变正时技术的发动机,在冷测试试验时还需要进一步检测可变正时调节系统的工作状况。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国